Sonderlager für Pelješac-Brücke in Kroatien

Die Pelješac-Brücke an der malerischen Küste von Kroatien wird eine imposante Schrägseilbrücke. Sie soll ab 2022 Nordkroatien mit dem Süden des Landes verbinden – insbesondere mit der Region Dubrovnik. Die Brücke entsteht im Erdbebengebiet, entsprechend müssen die Lager große Bewegungen und hohe Horizontalkräfte aufnehmen. Die Hälfte der Lager ist wegen dieser Kräfte senkrecht eingebaut.

Medien

Die Bauarbeiten an der aktuellen Pelješac-Brücke – ein erstes Projekt wurde vor zehn Jahren eingestellt – begannen Mitte 2018 und sollen Ende 2022 abgeschlossen sein. Bauunternehmen ist die China Road and Bridge Corporation.

Pelješac-Brücke ist Politikum

Die Pelješac-Brücke ist seit Jahren ein Politikum. Der Süden Kroatiens ist auf dem Landweg nur über die Stadt Neum erreichbar, die allerdings zu Bosnien-Herzegowina gehört. Die gut 22 m breite, neue Brücke wird das kroatische Festland mit der vorgelagerten Halbinsel Pelješac verbinden und damit einen vollständig kroatischen Landweg aus dem Norden nach Dubrovnik eröffnen. Sie ist als Schnellstraße mit je zwei Fahrspuren ausgelegt.

Schrägseilbrücke mit zwölf Pylonen

Die Brücke wird insgesamt 2.404 m lang sein, unterteilt in 13 unterschiedliche Felder. Die Hauptbrücke über den sogenannten Pelješac-Kanal ist eine Schrägseilbrücke mit zwölf Pylonen. Die fünf zentralen Spannweiten betragen je 285 m. Die Durchfahrtshöhe beträgt 55 m.

16 Kalottenlager senkrecht eingebaut

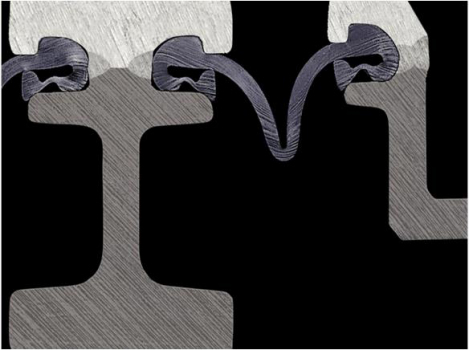

Im Herbst 2020 baute MAURER 32 Kalottenlager in Kroatien ein. Technisch besonders anspruchsvoll waren dabei die 16 Lager zur Führung der Brücke in Längsrichtung. Sie müssen in Querrichtung hohe Horizontalkräfte von bis zu 19 MN aufnehmen und senkrecht eingebaut werden. Dabei muss sichergestellt sein, dass die Gleitflächen ständig in Kontakt bleiben. Denn wo sich ein Spalt auftut, kann Staub eindringen und die Gleiteigenschaften, wie niedrige Reibung, gefährden. Zudem kommt es dann zu Verschleiß, was die Lebensdauer verkürzen würde: auf nur 5 bis 10 statt der geforderten mindestens 50 Jahre.

Kalotten- statt Topflager

MAURER entwickelte hierfür Sonderlager mit Tellerfedern im Kern. Die Federn halten die Gleitflächen immer in Kontakt miteinander, mit einer Kraft von ca. 500 kN in Mittelstellung, und sind zudem ermüdungsfest ausgelegt – aufgrund der oft auftretenden Windkräfte. „Mit Topflagern wäre das nicht gelungen. Es wäre bei Verdrehungen immer das Risiko einer klaffenden Fuge geblieben: mit signifikantem Verschleiß bzw. kurzer Lebensdauer wegen des zu steifen Elastomerelements“, erklärte Paroli.

Da die gesamte Region erdbebengefährdet ist, müssen die Brückenlager spezielle Anforderungen bezüglich Beweglichkeit, Dauerhaftigkeit und Lastkapazität erfüllen. Die Planer sahen für die Widerlager und sechs der insgesamt zwölf Pylonen je zwei Kalotten- und zwei Topflager vor. „Doch wir konnten den Auftraggeber davon überzeugen, dass die technischen Anforderungen nur mit Kalottenlagern zu erfüllen sind“, so Projektleiter Luca Paroli von MAURER. Kalottenlager sind Gleitlager, die beliebige Verdrehungen in alle Richtungen ohne merklichen Widerstand über ein inneres sphärisches Kalottengelenk aufnehmen und somit zwängungsfrei sehr große Kräfte vom Brückendeck in den Unterbau übertragen können.

Weitere 16 Kalottenlager, je zwei pro Pylonen, wurden für die Aufnahme der Vertikalkräfte von bis zu 33 MN eingebaut. Da aus Wind und Erdbeben auch abhebende Kräfte von bis zu 2 MN resultieren können, sind die Lageroberteile mit einer Klammer ausgestattet, damit die Lager nicht abheben können.

Alle Lager müssen zudem im Erdbebenfall große, schnelle Bewegungen von bis zu ±1,3 m aufnehmen. Das bedingt eine Lagerlänge von bis zu 3 m. Die größten Lager sind 1,2 m breit und ca. 330 mm hoch.

Korrosionsschutz bei Lagern und Fugen wichtig

Der geforderte Korrosionsschutz beeinflusst auch die Konstruktion der Dehnfugen. Diese flexiblen Bauelemente gleichen an den beiden Brückenenden die Temperatur- und Erdbebenbewegungen von bis zu 1400 mm des Brückendecks gegenüber dem Festland aus. Gleichzeitig ist sichergestellt, dass der Verkehr über diese Dehnfugen ohne Einschränkung, unabhängig von deren Verschiebezustand, fahren kann. Die Dehnfugen werden rechtwinklig zur Fahrtrichtung eingebaut.

Die beiden 23,6 m langen Fugen vom Typ Schwenktraverse DS1400 mit jeweils 14 Profilen wird MAURER in Hybridausführung bauen. Hybrid bedeutet hier, dass der obere Teil der Stahlprofile aus Edelstahl besteht, der untere aus Baustahl, was einen hohen Schutz gegen Korrosion bietet.

Die Dehnfugen werden 2021 an einem Stück nach Kroatien geliefert, weil Schweißarbeiten an der Fuge auf der Baustelle nicht erlaubt waren. Daher müssen die Dehnfugen nur noch mit einem Kran als ein Bauteil eingehoben und mit dem Bauwerk befestigt werden, was pro Fuge ein bis zwei Tage dauern wird.

MAURER SE

MAURER SE