Denkmalschutzgerechte Sanierung der Hochbahnviadukte der U 2 in Berlin

Die Sanierung von denkmalgeschützten Eisenbahnviadukten unterliegt besonderen Kriterien, vor allem für den Bereich der Brückenlager und Fahrbahnbleche.

Medien

Die Untergrundbahnlinie U2 ist seit 1913 in Betrieb und führt von Ruhleben, nahe Olympiastadion, nach Pankow im Nordosten der Hauptstadt – teils als echte Untergrundbahn im Tunnel, teils als Hochbahn auf stählernen Viadukten. Die Tragkonstruktion, die Fahrbahn und die Lager der stählernen Viadukte im Bereich der Schönhauser Allee wurden komplett unter Beachtung der Anforderungen des Denkmalsschutzes saniert. Der zu sanierende Abschnitt umfasst den nördlichen Teil, wo die Bahn als Hochbahnstrecke auf Viadukten in Stahlkonstruktion geführt wird und liegt zwischen den Bahnhöfen Senefelder Platz und Endstation Pankow. Die Gesamtlänge des Sanierungsbereiches beträgt etwa 1,8 km.

Die Lagerung der Viadukte im Bereich der Schönhauser Allee in Berlin erfolgte bei deren Errichtung – wie im klassischen Stahlbau damals üblich – auf Stahllagern unterschiedlicher Bauart, konkret auf stählernen Linienkipp- und Punktkipplagern, auf Rollenlagern und auf Zylinderlagern (Abb. 1). Die Fahrbahn in den Hochbahnviadukten besteht aus schottergefüllten Buckelblechen, auf denen die Gleise mit Schwellen verlegt wurden. Diese Konstruktion hat sich im Stadtbahnverkehr seit über hundert Jahren bewährt.

Abb. 1: Rollenlager Ersatzneubau und Bestand

Im Rahmen der denkmalgerechten Sanierung wurde die Fahrbahn grundhaft erneuert. Der Gedanke an den Einbau einer Festen Fahrbahn ist nicht weiter verfolgt wurden, stattdessen wurde der bewährten Lösung mit den schottergefüllten Buckelblechen der Vorzug gegeben.

Sanierung Brückenlager

Metallurgische Prüfungen

Der Sanierung gingen umfangreiche metallurgische Prüfungen, u. a. durch Ultraschall voraus, um auszuschließen, dass Lager- komponenten mit Rissen oder übergroßen Lunkern wieder verwendet werden. Die Prüfungen wurden sowohl in situ als auch im Labor durchgeführt. (Abb. 2) zeigt die Durchführung von Ultraschallprüfung an Lagerkomponenten vor Ort. Im Labor wurden die Eigenschaften Chemische Zusammensetzung, Mechanische Kennwerte (Streckgrenze ReH, Zugfestigkeit Rm, Bruchdehnung A5), Kerbschlagarbeit, Härte und Gefügeaufbau geprüft. Einige Ergebnisse sind in Tab. 1 dargestellt. Es wurden keine größeren Lunker oder Risse festgestellt, so dass ein Teil der Lager ohne Bedenken weiter verwendet werden konnte.

Abb. 2: Ultraschallprüfung vor Ort

| ReH in MPA | Rm in MPA | A5 in % | |

| Lagerrolle | |||

| Istwerte längs zur Rollenachse | 400 | 574 | 25,8 |

| Istwerte quer zur Rollenachse | 392 | 560 | 26,4 |

| Lagerplatte | |||

| Istwerte längs zur Rollrichtung | 527 | 608 | 6,0 |

| Istwerte quer zur Rollrichtung | 432 | 571 | 6,2 |

Tab.1:Streckengrenze und Bruchdehung aus Versuchen

Probeaustausch

Alle Bestandslager wurden bereits vor dem Probeaustausch durch das Berliner Büro Prof. Dr. Lorenz & Co Bauingenieure GmbH in einer Typologie erfasst, die eine der wichtigen Grundlagen zur Auswahl der Lager für den Probeaustausch ist [1]. Während des Probeaustausches wurden die ausgewählten Lager unterschiedlicher Bauart ausgebaut, saniert und wieder eingebaut. Dabei ging es vor allem darum, sowohl detaillierte Erkenntnisse über den Zustand der Lager und der Einbausituation als auch Erfahrungen hinsichtlich eines optimalen Bau- und Montageablaufes zu gewinnen.

So konnten von den Beteiligten bei dieser Aktion umfangreiche Erfahrungen sowohl bei der technischen Bearbeitung und Fertigung als auch beim Baustellenmanagement gesammelt werden.

Korrosionsschutz

Der Korrosionsschutz ist bei den Rollen aus Baustahl in den einschlägigen Normen nicht praktikabel geregelt. Ein üblicher Korrosionsschutz nach ZTV-Ing oder Feuer- und Spritzverzinkungen sind auf den Wälz- und Rollflächen nicht geeignet. Eine nicht genormte Lösung ist das Aufbringen einer korrosionsfesten Schicht durch Auftragsschweißen [3]. Dieses Verfahren schied hier unter anderem aus Kostengründen aus. Für die sanierten und neu gebauten Lager der U2-Viadukte wurde entschieden, die Wälz- und Rollflächen mit dem Korrosionsschutzmittel Tectyl 506 zu behandeln.

Ablauf des Lageraustauschs

Der Austausch der Lager erfolgte grundsätzlich unter laufendem Verkehr. Ein Anheben der Konstruktion ist nur in den nächtlichen Sperrpausen möglich. Alle Arbeitsschritte, die nur in angehobenen Zustand möglich sind, müssen in diesen Betriebspausen vollzogen werden. Vor der Wiederaufnahme des Zugverkehrs muss das Tragwerk wieder in die Normalposition abgesenkt werden. Beim Einbau der neuen bzw. sanierten Lager ist als eine weitere Besonderheit zu beachten, dass von einigen Regelungen der DIN 18800-7 [5] teilweise wie folgt abgewichen wird:

- Anziehen der HV-Schrauben durch Drehen des Schraubenkopfes,

- Anziehen der HV-Schrauben durch Drehen des Schraubenkopfes bei Verwendung von Muttergewinden, die in Bautei- len aus S355 geschnitten wurden.

Durch Verfahrensprüfungen [2], die für alle relevanten Einbausituationen von Lagern in Straßen- und Bahnbrücken gelten, wurde nachgewiesen, dass mit den von DIN 18800-7 [5] abweichenden Verfahren ebenfalls brauchbare und normkonforme HV-Verbindungen hergestellt werden können.

Sanierung und Neubau der Lager unter Einhaltung der Forderungen des Denkmalschutzes

Bei der Lagersanierung und zum Teil auch bei den Neubauten ist zu entscheiden, in welchem Umfang neue Erkenntnisse des Lagerbaus einfließen sollten, z. B. nach der europäischen Lagernorm, in Deutschland umgesetzt durch DIN EN 1337 [4], hier speziell die Teile 4 (Rollenlager) und 6 (Kipplager). Neben den Ergebnissen der metallurgischen Prüfung wird als weiteres Kriterium für die Entscheidung, ob die ausgebauten Lager wiederverwendet oder durch ein neues Lager ersetzt werden, die Erfüllung der geometrischen Forderungen der DIN EN 1337-4 – Rollenlager [4] herangezogen.

Die Festlegungen der DIN EN 1337-4 zu Reibungszahlen und Toleranzen stehen in engem Zusammenhang und orientieren sich an der Theorie der Rollreibung. Das gilt besonders für die Ebenheitsfestlegungen der Lagerplatten oder für die Toleranzen der Rollendurchmesser. (Abb. 3) zeigt beispielhaft die Einbausituation von neuen Lagern.

Abb. 3: Einbausituation

Sanierung Fahrbahn

Einführung

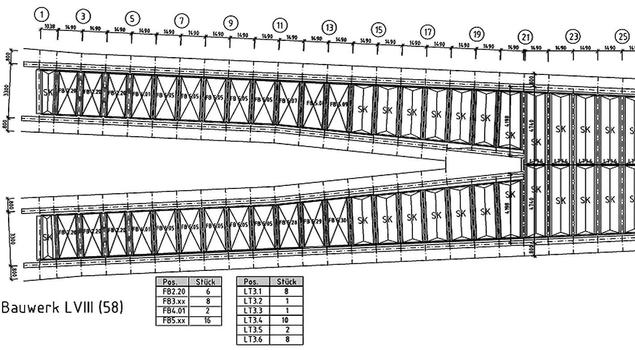

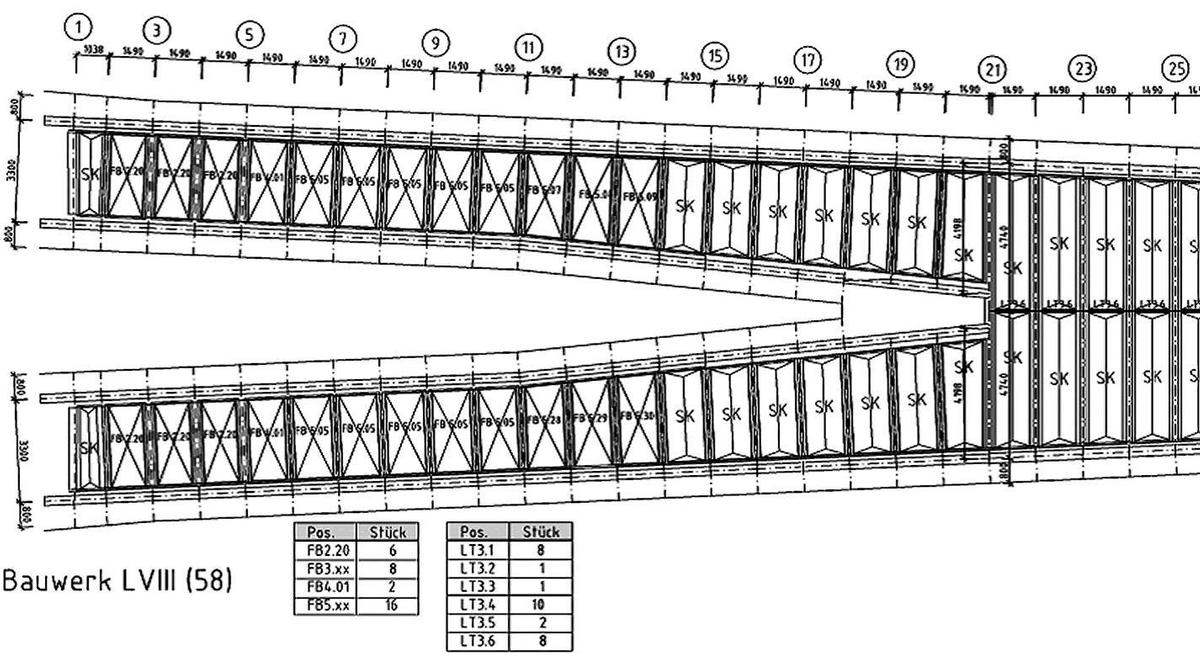

Im Rahmen der Sanierung der stählernen Viadukte der U-Bahnlinie U2 in der Schönhauser Allee in Berlin (Abb. 4) war auch die Fahrbahn auf den Viadukten instand zu setzen (Abb. 5). Die Fahrbahn besteht aus den U-Bahngleisen, deren Schwellen auf einem Schotterbett gelagert sind [6]. Der Schotter liegt in so genannten Buckelblechen, die durch ihre doppelte Krümmung eine Wanne zur Aufnahme des Schotters bilden und die wiederum auf der Stahlkonstruktion der Viadukte gelagert sind. Die gekrümmten Bleche wurden im ersten Bauabschnitt im Jahr 2009 auf einer Länge von ca. 600 m komplett gegen neue Bleche ausgetauscht, der zweite Bauabschnitt mit ca. 1200 m Länge folgte 2010.

Abb. 4: Viaduktansicht und Blick auf die Fahrbahn

Abb. 5: Fahrbahn - Schotter und Gleise abgeräumt; die alten Buckelbleche und Teile der Stahlkonstruktion im Fahrbahnbereich sind gut zu erkennen

Eine besondere Herausforderung war die Herstellung der Buckelbleche in unterschiedlichen Abmessungen, z. B. mit trapezförmigem Grundriss. Schweißkonstruktionen, wie z.B. ausgesteifte ebene Stahlbleche (ähnlich orthotropen Platten), schieden aus Gründen des Denkmalschutzes aus.

Das ursprüngliche Herstellungsverfahren mit Hilfe von Gesenken kam wegen der sehr großen Anzahl vorzuhaltender unterschiedlicher Gesenkformen aus wirtschaftlichen Gründen nicht in Betracht. Durch ein neues und patentrechtlich geschütztes Verfahren konnten die neuen Buckelbleche in denselben verschiedenen Abmessungen wie die ursprünglichen Bleche denkmalgerecht und wirtschaftlich hergestellt werden. Beim Einbau in die ebenfalls sanierte Unterkonstruktion wurde die Nietverbindung durch HV-Schrauben ersetzt. Die Verfasser entwickelten für die Herstellung der neuen Buckelbleche eine innovative Technologie, dadurch wurde eine Ablaufplanung umgesetzt, die eine Fertigstellung jedes Bauabschnittes in etwa sechs Monaten ermöglichte.

Im Bereich der Schönhauser Allee mit extrem hohen Verkehrsaufkommen und den unterschiedlichen Verkehrsträgern zählte bei den unvermeidlichen Behinderungen durch die Baumaßnahme jeder eingesparte Bautag.

Herstellung der Buckelbleche durch ein spezielles Verfahren

Die technische Lösung umfasst ein Verfahren zur Herstellung eines räumlich gekrümmten Bleches aus einer ebenen Blechplatte von 9 mm Dicke in freier Formgebung. Die ursprüngliche Herstellung der alten 7 mm dicken Buckelbleche erfolgte in einem Warmverformungsprozess mit Hilfe von Gesenken und Stempeln. Nach der Formgebung wurde das geformte Blech an der Luft abgekühlt. Dieser herkömmliche Herstellungsprozess der Buckelbleche ist sehr aufwändig, weil für die einzelnen, in ihren Abmessungen unterschiedlichen Bu- ckelbleche jeweils eine gesonderte Form – bestehend aus Gesenk und Stempel – hergestellt werden musste.

Die neue technische Lösung im Rahmen der Sanierung ist darauf gerichtet, die frühere Bauweise mit Schotterbett auf Brücken auch für die Sanierung wieder zu verwenden und für die dabei einzusetzenden gekrümmten Bleche ein einfaches und kostengünstiges Verfahren zu finden, mit dem unterschiedliche Blechgrößen in Rechteck- und Trapezform verarbeitet werden können. Die Formgebung erfolgt im Freiformverfahren (also ohne Stempel und Gesenk) durch Auflegen der ebenen Blechtafel auf eine ebene Unterlage, Einspannen des ebenen Ausgangsbleches in einen Dichtungsrahmen und Einleiten eine Druckfluids (z.B. Wasser) mit Überdruck in den Spalt zwischen ebener Unterlage und ebener Blechtafel. Dadurch wölbt sich das Blech buckelförmig auf und behält seine Form auch nach dem Abschalten der Druckpumpen (Abb. 6). Für die Höhe des geformten Buckelbleches war das Stichmaß von 150 mm gefordert. Mit diesem Verfahren kann eine große Vielfalt unterschiedlicher Buckelblechabmessungen- und Formen (Rechteck, Trapez) in einer Vorrichtung hergestellt werden.

Abb. 6: Fertig geformtes Buckelblech in der Werkstatt

Konstruktion und Ausbau der alten Buckelbleche

Konstruktion der alten Buckelbleche

Die Bauhöhe der alten Buckelbleche beträgt ca. 150 mm Stichmaß. In Fahrbahnquerrichtung sind die alten 7 mm dicken Buckel-bleche durch Niete mit einem Durchmesser von 12 mm mit der Unterkonstruktion verbunden. Die Bleche wurden dabei ohne zusätzliche Decklaschen direkt mit der Obergurtlamelle (Blech 7 mm x 300 mm) der Unterkonstruktion vernietet. Diese Gurtlamelle ist durch Niete (Durchmesser 23 mm) mit den Gurtwinkeln vernietet. In Fahrbahnlängsrichtung wurden die Buckelbleche mit Hilfe zweier Laschen und Niete (Durchmesser 12 mm) stumpf gestoßen. Am Tiefpunkt der Buckelbleche befindet sich ein Entwässerungsstutzen.

Ausbau der alten Buckelbleche

Nach dem Abräumen der Gleise und des Schotters wurden die Buckelbleche und Teile der Unterkonstruktion entfernt. Im Standardverfahren wurden dazu die Nietköpfe an der Oberseite geschlitzt, der obere Nietkopf abgesprengt und der Nietschaft mit einem Dorn nach unten ausgeschlagen.

Außer den Buckelblechen sind noch verschiedene Komponenten der Unterkonstruktion ausgebaut und durch neue, teilweise veränderte Stahlkonstruktionen ersetzt worden. Nach dem Ausbau der Buckelbleche erfolgte das Strahlen der gesam- ten Unterkonstruktion.

Konstruktion und Einbau der neuen Buckelbleche

Nach der Formgebung wurden die Buckelbleche direkt zur Baustelle transportiert. Die Bleche sind nur gestrahlt und erhalten an den Flanschunter- und -oberseiten einen gleitfesten Anstrich zur Herstellung einer GV-Verbindung. Vor allem in den Bahnhofsbereichen wur- den auch trapezförmige Buckelbleche be- nötigt (Abb. 7).

Abb. 7: Übersicht über die verschiedenen Grundrisse der Buckelbleche

Vorbereitung der Unterkonstruktion

Die Querträger der Unterkonstruktion wurden unverändert belassen. Unter dem Längsstoß der Buckelbleche, der ursprünglich nur aus einer aufgenieteten Doppellasche bestand, sind Längsträger aus IPE 220 eingebaut worden. Im Bereich dieser neuen Längsträger wurden die Querträger so ergänzt, dass ungleichschenklige Anschlusswinkel zur Herstellung des Längsträgeranschlusses eingebaut werden konnten. Dazu ist der am Stegblech anliegende Winkelschenkel durch ein auf das Stegblech genietetes Futterblech verbreitert worden [7]. Somit erhielt der anliegende Winkelschenkel eine ebene Auflage. Die neuen Längs- und Querträger bilden einen steifen Trägerrost und verbessern die Auflagerbedingungen für die Buckelbleche an den schmalen Seiten. Auf die Obergurte der Längs- und Querträger wurde ein gleitfester Anstrich zur Herstellung einer GV-Verbindung aufgebracht.

Einbau der neuen Buckelbleche

Auf die vorbereiteten Obergurte der Querträger wurde zunächst zum Höhenausgleich ein Auflagerblech gelegt, das ebenfalls mit einem gleitfesten Anstrich versehen war. Dieses Auflagerblech musste auf der Baustelle entsprechend den vorhandenen Bohrungen Ø 23 mm in den abstehenden Schenkeln der Obergurtwinkel angerissen und gebohrt werden. Bei den Längsträgern erfolgte der Einbau lagegerecht, so dass kein zusätzliches Auflagerblech erforderlich wurde. Die Buckelbleche sind auf die so vorbereitete Unterkonstruktion aufgelegt und ausgerichtet worden.

Der Vertikaltransport auf die Fahrbahnebene erfolgte mit Kran. Der Horizontaltransport zur Einbaustelle erfolgte mit Transportwagen, da durch die Einhausung, die insbesondere zum Lärmschutz diente (Abb. 8), keine Zugänglichkeit für den Kran bestand. Danach wurden die ebenfalls angerissenen und an der Kontaktseite mit einem gleitfesten Anstrich versehenen Decklaschen (Querträger) und Bleche (Längsträger) auf die Buckelbleche gelegt. Sie sind vor dem Zusammenbau entsprechend den Bohrungen der Obergurte von Quer- und Längsträger angerissen worden. Die Bohrungsdurchmesser betrugen 23 mm in den Querträgerobergurten und 13 mm in den Längsträgergurten. Die angerissenen Decklaschen dienen dann als Schablone für das Bohren der Decklaschen selbst und der dazwischen liegenden Buckelbleche. Zur Lagesicherung wurden in jedem Buckelblech sechs Sonderbohrungen hergestellt und Montageschrauben eingezogen.

Abb. 8:Einhausung

Herstellung der Schraubenverbindungen

Bei den Schraubenverbindungen handelte es sich um reguläre GV-Verbindungen, bestehend aus Schraube, Scheiben und Mutter. Die HV-Schrauben 10.9 wurden im Standardfall von unten durchgesteckt, unten gegengehalten und die Mutter von oben mit einem Drehmomentenschlüssel angezogen.

Herstellung des Korrosionsschutzes

Nach dem Einbau der Buckelbleche wurde die gesamte Fahrbahn mit einem aufwändigen Korrosionsschutz versehen (Abb. 9), zur akustischen Verbesserung eine schalldämmende Unterschottermatte eingebaut und der Schotter direkt auf diese Matte aufgebracht.

Abb. 9: Korrosionsschutz

Für den Korrosionsschutz gilt:

- Stahlkonstruktion strahlen nach DIN EN ISO 12944, Teil 4, Normreinheitsgrad SA 2½;

- Grundbeschichtung EP Icosit Poxicolor rotbraun 694.06, 80 µm;

- Zwischenbeschichtung Icosit Poxicolor DB 702 694.12, 140 µm;

- Schlussbeschichtung Icosit PUR EG 120 RDS 1703020, 100 µm.

Weitere Sanierungsarbeiten im Bereich der Fahrbahn

Neben der Fahrbahn wurden auch angrenzende Bereiche saniert. Das betrifft z. B. die Kabelkanäle und Gelenkpunkte der Einhängeträger (Abb. 10).

Abb. 10: Sanierung von Gelenkpunkten der Einhängeträger

Zusammenfassung

Im Rahmen dieser Baumaßnahme wurden 162 Lager unter besonderen denkmalpflegerischen Gesichtspunkten ausgebaut, saniert, neu hergestellt und unter Verkehr wieder eingebaut. Bei der Fahrbahnsanierung in den Viadukten der U-Bahnlinie U2 in der Schönhauser Allee wurde im Sinn des Denkmalschutzes die ursprüngliche Konstruktion, unter Verwendung des patentierten Verfahrens zur Herstellung der Buckelbleche, weitgehend beibehalten. Die an den Viadukten durchgeführten Sanierungsarbeiten einschließlich der Brückenlager wurden im Rahmen der vorgegebenen und sehr engen Terminplanung erfolgreich abgeschlossen. Dabei konnten der Bauherr, die BVG Berlin und die Verfas- ser viele Erfahrungen sammeln, die sich auf weitere ähnliche Vorhaben im Denkmal- schutz übertragen lassen.

Autoren:

Dr.-Ing. Joachim Braun, Beratender Ingenieur

Dr.-Ing. Jens Tusche

Dipl.-Ing. Michael Schmidberger, Technischer Geschäftsführer

Literatur:

- Lorenz, Prof. Dr.-Ing. W. : Lagersanierung des Hochbahn- Viaduktes der U-Bahn-Linie 2 in Berlin-Prenzlauer Berg, BAM (Hrsg.): Tagungsbericht zu Sonderkapiteln aus dem Brücken- und Ingenieurbau, S. 59 – 65, 2003.

- Geprüfte Verfahrensanweisung zum Anziehen von HV-Schrauben am Schraubenkopf, RW Sollinger Hütte, 12/2008

- Allgemeine bauaufsichtliche Zulassung SH- Rollenlager Z-16.1-191, FM Sollinger Hütte, 30.4.2002

- DIN EN 1337-4/ 6, Lager im Bauwesen – Teil 4: Rollenlager/ Teil 6: Kipplager, 2004

- DIN 18800-7, Stahlbauten – Teil 7: Ausführung und Herstellerqualifikation, 2008-11

- 20. Dresdner Brückensymposium 2010, Tagungsband

- Statische Berechnung Büro Lorenz & Co. Bauingenieure, Berlin

- Wikipedia