Allgemeine Informationen

| Name in Landessprache: | Viaducto sobre el río Virilla |

|---|---|

| Baubeginn: | April 2019 |

| Fertigstellung: | 2. September 2020 |

Bauweise / Bautyp

| Funktion / Nutzung: |

Straßenbrücke |

|---|---|

| Baustoff: |

Spannbetonbrücke |

| Bauverfahren: |

Freivorbau |

| Konstruktion: |

Gevoutete Balkenbrücke Hohlkastenbrücke |

| Draufsicht: |

Structurae Plus/Pro - Jetzt abonnieren! |

| Konstruktion: |

Dreifeldrige Balkenbrücke |

| Baustoff: |

Structurae Plus/Pro - Jetzt abonnieren! |

Lage / Ort

| Lage: |

Heredia, Costa Rica |

|---|---|

| Adresse: | Carretera Braulio Carrillo (Ruta Nacional 32) |

| Neben: |

Río-Virilla-Talbrücke (RN 32)

|

| Koordinaten: | 9° 58' 7.51" N 84° 4' 26.17" W |

Technische Daten

Abmessungen

| Gesamtlänge | 285 m | |

| Stützweiten | 77.15 m - 129.75 m - 78.10 m | |

| Anzahl Felder | 3 | |

| Höhe über Talgrund oder Wasser | 75 m | |

| Anzahl der Fahrbahnen | 3 | |

| Fahrbahntafel | Breite | 14.30 m |

| Überbauhöhe | 1.55 - 6.5 m | |

| Gehwegbreite | 1.5 m |

Baustoffe

| Überbau |

Spannbeton

|

|---|---|

| Pfeiler |

Stahlbeton

|

| Widerlager |

Stahlbeton

|

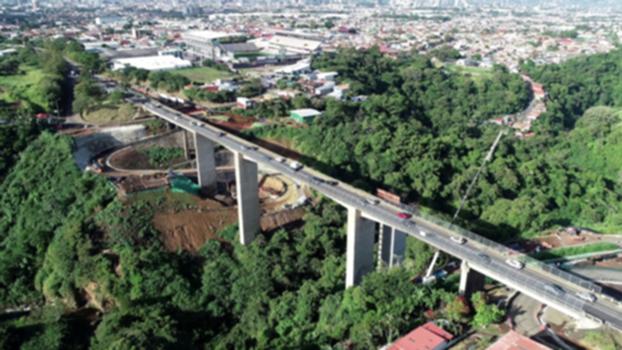

Neue Virilla-Talbrücke für die Route 32 in Costa Rica

Die neue Virilla-Talbrücke wurde von Grupo Puentes gebaut, um das bestehende Bauwerk über den Virilla-Fluss, der die Nationalstraße 32 "Carretera Braulio Carrillo" in Costa Rica führt, in der Rekordzeit von weniger als einem Jahr zu verdoppeln. Die Talbrücke überspannt ein Tal in einer maximalen Höhe von etwa 75 Metern. Die steilen Felshänge erschweren den Zugang. Eine wichtige Herausforderung beim Bau dieser Brücke war der Wunsch, die Auswirkungen auf die natürliche Umgebung beim Bau der Talbrücke so gering wie möglich zu halten.

Die Brücke hat eine Länge von 285 m zwischen den Widerlagern, eine gerade Linienführung und eine Übergangskurve in der Nähe der Widerlager. Sie besteht aus drei Feldern mit Spannweiten von 77,15 + 129,75 + 78,10 m entlang der Achsen. Der Querschnitt der Fahrbahn ist 14,30 m breit, um drei Fahrspuren mit einer Breite von 3,60 m, zwei Seitenstreifen mit einer Breite von 0,50 m, einen Gehweg mit einer Breite von 1,5 m und zwei Schranken von 0,5 m zu tragen.

Die Fundamente für die Pfeiler und die Widerlager bestehen aus Fundamenten, die direkt im Felsuntergrund in unterschiedlichen Tiefen gegründet sind. Die Pfeilersockel werden durch zylindrische Wandkonstruktionen auf derselben Art von Fundament geschützt.

Die Fahrbahnplatte ist an beiden Pfeilern befestigt, um Festpunkte für die Längs- und Querverschiebung zu schaffen, und an den Widerlagern einfach abgestützt. Aufgrund dieser Konfiguration wurde jeder Pfeiler als ein Paar von 1,5 m dicken Wänden konzipiert, die sowohl eine monolithische Verbindung bieten, die den hohen seismischen Kräften, die von der Fahrbahnplatte übertragen werden, widerstehen kann, als auch die erforderliche Flexibilität, um die horizontalen Reaktionen zu verringern, die durch thermische Spannungen sowie Kriech- und Schrumpfspannungen hervorgerufen werden. Die Herstellung der Pfeilerschächte erfolgte mit einer Kletterschalung mit einer Steighöhe zwischen 4,5 und 7,3 m. Die Erfahrung der Bauarbeiter und die fortschrittlichen Hilfsmittel für die Herstellung der Pfeiler ermöglichten es, die Schalung alle zwei Wochen dreimal hochzuklettern.

Die Fahrbahnplatte besteht aus einem Spannbeton-Hohlkasten, der im Freivorbauverfahren mit vier Schalwagen errichtet wurde, mit Ausnahme der beiden kurzen Fahrbahnabschnitte an beiden Enden der Brücke, die auf einem Lehrgerüst betoniert wurden. Die Tiefe der Fahrbahnplatte variiert von 6,5 m an den Pfeilern bis zu 2,6 m in der Mitte der Spannweite sowie am Widerlager 2, wird jedoch am Widerlager 1 auf 1,55 m reduziert, um genügend Freiraum für die Überquerung einer bestehenden Straße zu schaffen. Die Stege des Kastenprofils sind vertikal und haben eine unterschiedliche Dicke. Die Breite der Unterseite des Abschnitts beträgt konstant 7,60 m, mit einer Bodenplatte mit variabler Dicke. Die Fahrbahnplatte wird durch zwei Flügel vervollständigt, die eine Auskragung von 3,35 m bilden.

Die typische Länge der Decksegmente betrug 5 m. Durch den gleichzeitigen Einsatz von vier Schalwagen wurde jeder Ausleger jede Woche um ein Segment vorgeschoben, da während der Ausführung ein sorgfältiges Verfahren zur Nivellierung, Topographie- und Durchbiegungskontrolle angewandt wurde. Für die Deckabschlüsse wurde einer der Läufer demontiert, während der andere zum Gießen dieses letzten Segments verwendet wurde. Generell wurde beim Bau des Decks darauf geachtet, die Umwelt zu schonen und die Beeinträchtigung der umliegenden natürlichen und städtischen Gebiete zu vermeiden.

Beteiligte

Relevante Webseiten

- Über diese

Datenseite - Structure-ID

20081753 - Veröffentlicht am:

28.09.2021 - Geändert am:

28.09.2021