Tunnel Hirschhagen – Bau des zweitlängsten Straßentunnels in Deutschland

Der Neubau der Autobahn A 44 zwischen Kassel und Herleshausen ist ein wichtiger Bestandteil des transeuropäischen Verkehrswegenetzes. Nach ihrer Fertigstellung wird die A 44 die effiziente Verbindung der Benelux-Staaten im Westen mit Polen im Osten ermöglichen. Im Streckenabschnitt Kassel-Herleshausen ist aufgrund der topographischen Gegebenheiten der Bau des Tunnels Hirschhagen erforderlich.

Medien

Das Tunnelbauwerk ist zweiröhrig mit jeweils zwei Fahrspuren konzipiert, wobei die Tunnelröhren durch Querschläge miteinander verbunden werden. Die nördliche Tunnelröhre hat eine Länge von 4.128 m und die südliche Röhre eine Gesamtlänge von 4.187 m. Nach seiner Fertigstellung wird der Tunnel Hirschhagen der zweitlängste Straßentunnel Deutschlands sein.

Die Portalbauwerke werden in offener Bauweise hergestellt. Für die Sicherung der Baugrube am Westportal kommen rückverankerte Bohrpfahlwände und ein Spundwandverbau zum Einsatz. In diesem Bereich entsteht zudem eine vertikale Stirnwand mit seitlichen Stützwänden. Die Überlagerung der Tunnel beträgt bis zu 80 m. Beide Röhren werden in bergmännischer Bauweise aufgefahren und führen vorwiegend durch Buntsandsteinschichten. Die Tunnelbauarbeiten erfolgen im Gegenvortrieb von beiden Tunnelportalen aus.

Unterquerung des Flusses Losse besonders schwierig

Besonders schwierig gestaltet sich die Unterquerung des Flusses Losse bei Eschenstruth. Unterhalb des Flusses befindet sich ein poröses Ton-Sand-Gemisch, das Wasser führt. Für die Unterquerung des Flusses wird in 15 m Tiefe ein Stollen mit einer Länge von ca. 300 m angelegt, über den das Wasser aus dem Untergrund abgepumpt wird.

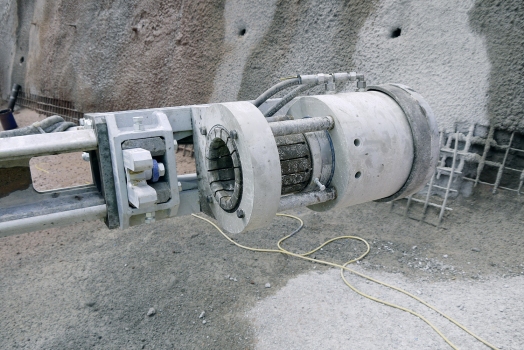

Die Entlüftung der Röhren erfolgt über einen mehr als 80 m tiefen Schacht, der mit druckwasserhaltender Innenschale mit einlagiger Rundumabdichtung ausgeführt wird. DSI produzierte und lieferte für den Bau der beiden Tunnelröhren das Rohrschirmsystem AT–139. Das System eignet sich insbesondere für Tunnelvortriebe bei weichen und setzungsanfälligen Baugrundverhältnissen und verfügt u. a. über die folgenden Vorteile:

- schnelles, selbstbohrendes Versetzen;

- kleinstmögliche Auflockerungen beim Einbohren durch sofortige Stützung der Bohrlochwand;

- richtungsgenauer Einbau durch minimalen Ringspalt.

Erstmals wurde bei diesem Projekt eine von DSI neu entwickelte Pressverbindung zur schnellen und sicheren Verbindung der Hüllrohre eingesetzt. Zudem lieferte DSI für dieses Projekt eine Vielzahl weiterer Stützmittel wie SN-Anker, Hohlstabanker sowie den AT–TUBESPILE™ und Selbstbohrspieße zur vorauseilenden Sicherung.