Verlegen des Dükers durch den Reiherstieg in Hamburg

Die Arbeitsgemeinschaft Bauunternehmung Gebrüder Echterhoff GmbH & Co. KG und Hülskens Wasserbau GmbH & Co. KG haben 2010 im Auftrag der HSE( Hamburger Stadtentwässerung ) den Düker durch den Reiherstieg in Hamburg verlegt. Der Düker ist für das Medium Abwasser vorgesehen und ersetzt einen alten, nicht mehr funktionsfähigen Düker der HSE. Der Düker selbst wurde durch Hülskens Wasserbau errichtet, die angrenzenden Bauwerke im Landbereich durch Echterhoff.

Medien

Die Baustellenverhältnisse waren sehr beengt, da sich der Düker mitten im Stadt- bzw. Hafengebiet von Hamburg befindet. Deshalb gab es keine Möglichkeit, den Düker direkt an der Baustelle zu fertigen und ihn dann mit den üblichen Methoden des Einziehens oder Einhebens in seine Lage zu bringen. Deshalb wurde das Verfahren so gewählt, dass der Düker an anderer Stelle gebaut wurde, um ihn dann ins Wasser einzuheben und in einem Katamaran schwimmend zum Einbauort zu transportieren. Hülskens Wasserbau hat diese Methode entwickelt und bei mehreren Projekten verfeinert.

Das Verfahren kam bisher beispielsweise zum Einsatz beim Düker durch die Saar in Saarbrücken Luisenthal, beim Rhein-Herne-Kanaldüker in Mülheim a. d. Ruhr und beim Düker durch den Wesel-Datteln-Kanal in Friedrichsfeld/Kreis Wesel. Mit diesem Verfahren können auch im Verhältnis zu ihrer Länge dünne, filigrane Rohre sicher verlegt werden, welche sonst kaum zu transportieren sind, da eine große Knickgefahr besteht. Die Rohre werden an definierten Stellen gehalten bzw. unterstützt, so dass die Knicklänge zwischen den Unterstützungen gering ist.

Betonummantelung des Dükers

Für die Baustelle in Hamburg wurde der Düker an einem ca. 1 km entfernten Ufer gefertigt. Hierzu wurde von einem Rohrleitungsbauer im Auftrag der Arge das Rohr mitsamt den aufsteigenden Ästen gefertigt. Dabei ist zu erwähnen, dass das Rohr als "Sandwich-Rohr" komplett mit einer Gesamtlänge von 116,00 m liegend gefertigt wurde. Es bestand aus dem eigentlichen Produktenrohr PE 100 DA 630 SDR 11 und einem Stahlmantelrohr der Dimension DA 813 x 10 mm. Der entstandene Ringraum wurde mit Füller verdämmt. Nach den notwendigen Proben am fertigen Rohrstrang, wie z. B. der Druckprüfung, wurde der Düker mit einer Umhüllung nach dem patentierten "System König" versehen.

Wesentliches Merkmal der Betonummantelung "System König" ist die Verwendung von vorgespannten, hochzugfesten Polypropylen-Seilen zur Bewehrung des Betons. Der Vorteil dieser Bewehrungsart gegenüber einer konventionellen Armierung mit handelsüblichen Baustahlmatten oder Stabstählen liegt im Wesentlichen im elektrisch neutralen Verhalten der Seile hinsichtlich des Kathodenschutzes.

Wird im Zuge der Verlegung von Versorgungs- oder Transportleitungen die Kreuzung eines Gewässers notwendig, muss die Leitung im wasserbeeinflussten Bereich des Bodens gegen Auftrieb gesichert werden, d. h. es muss zusätzliches Gewicht, welches der Auftriebskraft entgegenwirkt, z. B. in Form einer Betonummantelung, angebracht werden. Gleichzeitig soll durch die Betonummantelung eine Sicherung des bestehenden Isolierschutzes gewährleistet sein. Die oftmals auftretenden punktuellen Lasteinleitungen auf die Isolierung bei der Verlegung der Leitung können über die mit Felsschutzvlies ausgekleidete Betonummantelung flächenmäßig abgetragen werden. Diese Beanspruchungen können jedoch dazu beitragen, dass an manchen äußeren Stellen der Betonummantelung Beschädigungen auftreten. Trotz oft gegenteiliger Behauptungen, dass der Beton ausschließlich eine Ballastfunktion hat, dient er auch als mechanischer Schutz. Die gängigste Art ist, den Beton auf der Baustelle am Rohr anzubringen. Der Einbau einer Stahlbewehrung hat den Nachteil, dass die weiche Isolierung des Stahlrohres beschädigt werden kann. Risse, Abspreizungen und sonstige Deformierungen, wie sie aus der Praxis bekannt sind, können folgenschwere Beschädigungen, die teilweise erst nach Jahren sichtbar werden, hervorrufen. Ferner wird durch nicht zu vermeidende Risse, die während des Einbauvorganges entstehen, der Bewehrungsstahl besonders stark der Korrosion ausgesetzt, was zur Folge hat, dass der Betonmantel instabil wird.

Armierung mit vorgespannten, hoch zugfesten Kunststoffseilen

Die Verwendung von Stahlarmierungen sollte einerseits aus den bereits aufgeführten Gründen vermieden werden, andererseits verursacht die käfigartig angeordnete Stahlarmierung, auch ohne die bestehende Isolierung mechanisch zu beschädigen, einen langsamen Abbau bzw. die Aufhebung des bestehenden Kathodenschutzes. Der von außen eingeleitete kathodische Schutzstrom kann Fehlstellen in der Isolierung, die im Laufe der Zeit auftreten, nicht mehr ungehindert erreichen. Die Kompensierung des Korrosionsschutzstromes ist so stark, dass der Korrosionsschutz aufgehoben bzw. stark eingeschränkt wird. Die Stahlarmierung übernimmt die Funktion eines Faraday’schen Käfigs. Aufgrund der aufgezeigten Gefährdungen des passiven wie auch des aktiven Kathodenschutzes wurde ein Betonummantelungsverfahren entwickelt, welches den neuesten Erkenntnissen Rechnung tragen soll.

Es hat die Maßgabe:

– die Stahlarmierung durch vorgespannte, hochzugfeste und vorgespannte Kunststoffseile zu ersetzen,

– einen Beton gemäß den Anforderungen in Bezug auf Zug, Biegung, Torsion und Wichte herzustellen,

– durch Verwendung sogenannter Stützringe die Punktbelastung von Abstandshaltern auf die Isolierung zu vermeiden.

Aus den vorliegenden Erfahrungen von mehr als 100 km Betonummantelungen an Produktenleitungen wurde die folgende, den Erfordernissen der Baustelle angepasste Herstellungsart entwickelt.

Die Vorteile auf einen Blick:

– hohe Belastbarkeit der Konstruktion schon bei der Einbringung des Dükers in sein Bett

– daher Minimierung von Schäden wie z. B. Rissen im Beton,

– keine elektrische Isolierung (Faraday’scher Käfig), was sich positiv auf die Haltbarkeit des Rohrleitungsmaterials auswirkt,

– keine Korrosion der Armierung, dadurch eine hohe Lebensdauer der Konstruktion nach dem "System König".

Die Betonummantelung mit den hochzugfesten Kunststoffseilen und den Dehnungsfugen aus Moosgummi hat nicht nur Ballastfunktion, sondern passt sich systembedingt formschlüssig der Rohrverformung, die bei der Verlegung des Dükers auftritt, an. Sie schützt die Rohre vor Reibungseinflüssen beim Dükerzug und vor Schlagbeschädigungen bei der Wiederverfüllung der Baggerrinne. Dieses Ballastierungssystem unterliegt keiner signifikanten Alterung und ist somit der Lebensdauer der Rohrleitung gewachsen.

Katamaran zur Aufnahme des Dükers

Während der Düker mit der oben beschrieben Betonummantelung versehen wurde, fand parallel der Aufbau des Katamarans zum Einschwimmen des Dükers statt. Der Katamaran besteht aus in verschiedenen Varianten kombinierbaren Koppelponten. Die Einzelzellen des Koppelpontons überschreiten das Standardcontainer-Maß nicht und sind somit ohne Probleme auch auf der Straße transportabel. Dies prädestiniert sie u. a. auch für den Einsatz auf Binnenseen und nicht schiffbaren Gewässern. Im vorliegenden Fall wurden die Zellen als lange Schwimmkörper aneinandergekoppelt und mit entsprechenden Konstruktionen versehen auf Abstand gehalten, so dass der Düker später zwischen diesen Schwimmkörpern hängen kann. Die aufwendige Konstruktion auf den Koppelpontons bzw. dem Katamaran zur Aufnahme des Dükers ist auf den Abbildungen zu erkennen.

Der Düker und die Betonummantelung wurden auf einem Platz an einer Kaiwand liegend hergestellt, um eine sichere und fachgerechte Herstellung zu ermöglichen. Nach der Aushärtung des Betons wurde der Düker mit seinen aufsteigenden Ästen aufgerichtet. Das wurde mit leistungsfähigen Schwimmkranen von der Wasserseite aus durchgeführt, die den Düker mit einem Gesamtgewicht von 96 t dann auch ins Wasser heben konnten. Nach der Platzierung des Dükers vor der Kaiwand im Wasser wurde der vorbereitete Katamaran über den Düker gefahren. Der Düker wurde dann unter Wasser angeschlagen und in den Katamaran eingehängt.

Zwischen den Schwimmkörpern des Katamarans hängend, wurde der Düker später mit Hilfe eines Motorkranschiffes an die Einbaustelle verfahren. Dies musste unter ganz besonderer Vorsicht erfolgen, um die Brückendurchfahrtshöhen im Zusammenhang mit den Tidewasserständen und die verbleibende Wassertiefe bei Niedrigwasser zu berücksichtigen. Die Spielräume, die hier zur Verfügung standen, bewegten sich im Bereich weniger Zentimeter und waren zuvor sorgfältig im technischen Büro ermittelt worden.

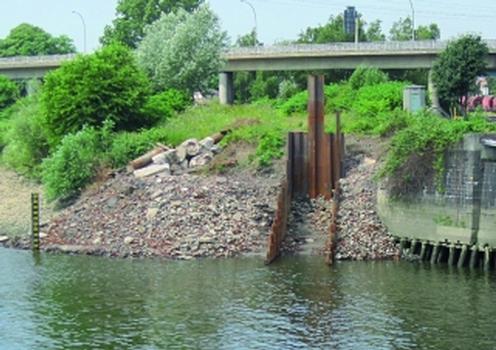

Spundwandverbau im Böschungsbereich

Im direkten Baustellenbereich wurden während der Dükerherstellung ebenfalls Arbeiten zum Einbau des Dükers durchgeführt. In den Böschungsbereichen der Ufer wurden U-förmige, zur Wasserseite offene Spundwandbaugruben hergestellt. Die Herstellung geböschter Ufer war hier nicht möglich, da der Eingriff in die Umgebung viel zu groß gewesen wäre. Angrenzende Gebäude, Brücken und Leitungen ließen dies nicht zu. Die Lage im Hafengebiet ermöglichte nur Baugruben, die in ihrer Größe beschränkt waren. Die beiden Kopfwände der Baugruben waren nur knapp weiter auseinander, als die Länge des Dükers betrug, so dass dieser mit viel Gefühl und Erfahrung dort hinein manövriert werden musste. Dank der Erfahrung der anwesenden Schiffsleute klappte dies jedoch nahezu reibungslos.

Die Dükerrinne im Gewässerbereich wurde ebenfalls gespundet, um Beeinflussungen der Umgebung und Störungen der Gewässersohle wie z. B. Auflockerungen zu vermeiden. Hierzu wurden die Spundbohlen unter Wasser bis zur Gewässersohle einvibriert. Der komplette Spundwandverbau musste im Anschluss an die Dükerverlegung und nach Verfüllung der Baugruben wieder gezogen werden.

Nach der Verlegung wurde der Düker durch Schachtbauwerke und Rohrleitungen in Landbauweise an das bestehende Entwässerungsnetz angeschlossen. Die Gewässersohle wurde wieder in den Ursprungszustand versetzt und die Uferböschungen wieder wie zuvor mit Steinschüttungen versehen. Dank sorgfältiger Planung und Baustellenorganisation konnte der Düker mit einem speziellen, aber ausgereiften Verfahren technisch sicher und termingerecht verlegt werden.

Dipl.-Ing. Thomas Groß, Geschäftsführer Hülskens Wasserbau; Dipl.-Ing. (FH) Stefan Angrick, Projektleiter Hülskens Wasserbau

Relevante Webseiten

- Über diese

Datenseite - Product-ID

3935 - Veröffentlicht am:

30.04.2012 - Geändert am:

03.03.2020