Stützenfußsystem für die Verankerung schräger Fertigteilstützen beim Neubau des Güterverkehrszentrums in Ingolstadt

Das neue Güterverkehrszentrum II (GVZ II) in Ingolstadt konnte durch die frühe Einplanung und den konsequenten Einsatz von PFEIFER- Stützenfußsystemen und PFEIFER-Transportankern mit besonders schnellem Baufortschritt und einfacher Montage unter anderem schräger Betonfertigteilstützen glänzen.

Medien

Große Industrieparks, wie das GVZ in Ingolstadt, zur Bündelung von Materialströmen liegen bei großen Industriebetrieben im Trend – vor allem bei den in Deutschland ansässigen Automobilherstellern. Vormontierte Elemente und ganze Module der Fahrzeuge bzw. der Fahrzeugteile werden den sogenannten OEMs (Original Equipment Manufacturers) an die Montagebänder geliefert, um die Versorgungssicherheit und Lieferflexibilität, die heute gefordert werden, einhalten zu können.

Die Philosophie der GVZ besteht in kurzen Lieferwegen durch Ansiedelung der Zulieferer an einem zentralen Standort und in unmittelbarer Nähe zu den Werken der Automobilhersteller. Neben Audi in Ingolstadt, Neckarsulm und Curitiba praktizieren dies derzeit beispielsweise Mercedes-Benz in Rastatt und Ford in Saarlouis und Valencia. "Industrieparks senken die Logistikkosten bis 30 Prozent", so Dr. Florian Krug, Logistikpark-Koordinator der Audi AG, "durch den Entfall von Transporten großvolumiger Zusammenbauten über längere Distanzen." Die zunehmende Komplexität und Variantenvielfalt der Audi-Baureihen stellt vor allem die Logistik der Produktionsversorgung vor neue Herausforderungen, denen mit diesem Konzept begegnet wird.

Innovative Automotive-Logistik

Bereits 1995, als die städtische Wirtschaftsfördergesellschaft IFG ca. 257,5 Millionen € in das erste Güterverkehrszentrum investierte, setzte man in Ingolstadt Maßstäbe in Bezug auf Größe und Umfang einer Automotive-Logistik. "Entscheidend für die Entstehung des GVZ war in den 1990er Jahren die Aussage von Audi, dass der A3 nur dann in Ingolstadt produziert werden könne, wenn ein Zuliefererpark in der Nähe des Werks gebaut werde", so Dr. Werner Richler, Vorstand der IFG. Neben vielen Superlativen sei "das GVZ vor allem eines, nämlich die größte Wirtschaftsfördermaßnahme Ingolstadts und Garant für weiterhin viele sichere Arbeitsplätze in der Region und Steuereinnahmen für die Stadt".

Skeptiker waren damals besorgt, ob man die riesigen Nutzflächen wirklich ausnutzen kann. Doch die Zulieferer ließen das Konzept zur Erfolgsgeschichte werden, was durch eine niedrige Lehrstandsquote von lediglich 0,18 % des GVZ I deutlich erkennbar ist. Die ideale Lage, die direkte Zulieferung mittels eines Elektrozuges zu den Montagelinien und die neu geschaffene Infrastruktur mit Büroflächen, einem Hotel und dem Service-Training-Center von Audi führten wahrscheinlich zur hohen Ausnutzung und letztlich im Jahre 2008 zur Entscheidung für den Neubau des zweiten Güterverkehrszentrums GVZ II.

Neue Herausforderungen an die Logistik

Die Bedeutung der GVZ-Erweiterung bestätigt auch Peter Kössler, Audi-Werksleiter. "Die Komplexität der einzelnen Baureihen hat extrem zugenommen." Die Zahl der Einzelteile in den Fahrzeugen habe sich in den letzten fünf Jahren verdoppelt. Bis zum Jahr 2015 werde sie sich gar verdreifachen. "Das stellt die Logistik und auch die Region vor große Herausforderungen."

Während Audi im GVZ I zahlreiche Zulieferbetriebe in unmittelbarer Nähe zum Produktionswerk ansiedelt, nutzt der Automobilhersteller das neu errichtete GVZ II als ein zentrales Logistikzentrum, um den mittlerweile riesigen Materialströmen Herr zu werden. Audi lagert hier die zur Produktion benötigten Teile zunächst zwischen, bevor sie termingerecht "just-in-sequence" zur Fertigung geliefert werden. Auf einer Fläche von 35 ha und mit einer Gesamtlänge von 540 m wird dieses Megaprojekt nochmals 110 Millionen € Investitionskosten erfordern. Darin enthalten sind die Kosten für die infrastrukturellen Maßnahmen, also den Straßen- und Gleisbau, die mit ca. 34 Millionen € zu Buche schlagen. Die OEMs bzw. die produktionsorientierten Unternehmen im GVZ komplettieren Module für die Automobilindustrie, wie z. B. Kraftstofftanks, Stoßfänger, Frontend-Module, Türverkleidungen, Reifen und Komplettleitungssätze.

Um dem hohen Bedarf an An- und Ablieferungsverkehr gerecht zu werden, musste auch ein neuer Eisenbahnanschluss an die Bahnhauptstrecke München–Nürnberg realisiert werden. Ein Terminal für den kombinierten Ladeverkehr optimiert den Güterumschlag von der Straße auf die Schiene. Im Gleisbereich der Bahnanschlusszone im GVZ II mit 2,2 km Länge werden in Zukunft Züge verkehren, die täglich bis zu 140 Waggonladungen mit Fahrzeugteilen und -zubehör liefern.

Nicht nur die Audi AG, auch der regionale Arbeitsmarkt profitiert von der neuen Logistikdrehscheibe. Sie sichert die bestehenden Arbeitsplätze beim Ingolstädter Autobauer und den Zulieferern durch eine attraktive Infrastruktur an Dienstleistern aus dem Automotive-Bereich und es entstehen dabei ca. 500 neue Arbeitsplätze. Ohne die Realisierung des GVZ II hätte der Konzern auch seine Expansionspläne deutlich drosseln müssen.

Bündelung der Prozessabläufe

Mit der Planung des GVZ II war, wie auch schon für das GVZ I, die pbb Planung + Projektsteuerung GmbH aus Ingolstadt betraut. Als Franz Madl, Architekt und Geschäftsführer des Unternehmens, im Februar 2010 der Expertenrunde des Gestaltungsbeirats seine Entwürfe präsentierte, wurden diese mit Begeisterung aufgenommen.

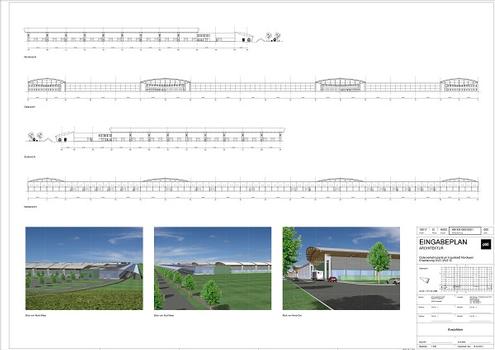

"Er hat das Bestmögliche aus der schwierigen Situation gemacht und dabei auch die Ökologie nicht außer Acht gelassen", so Dr. Werner Richler. Der Plan von Franz Madl sah Folgendes vor: Das neue Logistikzentrum schließt direkt an das bestehende GVZ I an. Entlang der neuen Gaimersheimer Straße wurde eine 540 m lange Fassade errichtet. Dieser vorgelagert sind ein Rangier- sowie ein Entladegleis. Zur Straße hin ist ein begrünter Wall als Abgrenzung geplant bzw. im Bau. Zwingend notwendig war eine zusammenhängende Grundstücks- und Gebäudefläche. Der bebaute Flächenanteil liegt bei ca. 35 %. Die Gebäudeform in E- bzw. Fingerform war vordefiniert und Ergebnis einer aufwendigen Planung und Simulation. Das ist vorwiegend mit dem Anschluss an das Gleisnetz zu begründen, denn so kann eine notwendige Bündelung der Prozessabläufe erfolgen.

Hallen als Stahlbeton-Holz-Konstruktion

Der Gebäudekomplex besteht aus 3 Haupthallen (Nordostseite) und einem Längsbau (Südwestseite), die alle in der gleichen Tragkonstruktion errichtet sind. Sie besteht aus einer Stahlbeton-Holz-Konstruktion, die im Wesentlichen durch Stahlbetonunterzüge, Koppelpfetten und Binder geprägt ist. Die Stahlbetonträger spannen über 30 m und die Holzbinder über 22,5 m. Diese Abstände bilden zudem das Raster der Hallen. Durch dieses gewählte Raster können die Regalsysteme optimal angeordnet werden, aber auch dem Brandschutz wird damit Rechnung getragen. Die Anordnung der Haupthallen ergibt eine sogenannte E- bzw. Fingerform. Um eine ausreichende Belichtung zu erwirken, sind zahlreiche Lichtbänder auf dem Dach installiert.

Für die eintreffenden LKW wurden an der Nordwestseite des neuen Güterverkehrszentrums 97 Parkplätze vorgesehen. Insgesamt besitzt das GVZ II über 108 LKW-Andockstellen in den 60 m x 200 m großen Entladehöfen. Diese haben keine Stützen, sondern stehen frei und sind mit ca. 16 m hohen Bogendächern überspannt, die von bis zu 60 m langen Holzbindern gestützt werden.

Die Hallen selbst ragen ca. 11 m in die Höhe und sind damit etwas niedriger als die des GVZ I. Das GVZ II hat eine Gesamtfläche von ca. 130.000 m². Den Gleisbereich überspannt eine futuristische Bogenkonstruktion auf einer Fläche von 11.000 m². Hierbei war eine durch die einfahrenden Züge vorgegebene, ausreichend breite Fahrtrasse notwendig. Dazu entwickelte pbb das Konzept, schräge Betonfertigteilstützen zu errichten, die den Raumbedarf ideal abdecken.

Schräge Stützen mit Stützenfußsystem

Die Anforderung, diese schrägen Stützen in möglichst dünne Ortbetonfundamente einzuschrauben, führte zur Überlegung, dies mittels eines Stützenfußsystems zu verwirklichen. Den Ingenieuren der PFEIFER-Bautechnik verlangte dieses nicht alltägliche Konzept einiges an Detailplanungs- und Anpassungsarbeit ab. In enger Abstimmung mit den Statikern von pbb in Ingolstadt wurde gemeinsam eine auf Basis des bewehrten PFEIFER-Stützenfußsystems aufbauende Lösung entwickelt. Diese ermöglichte dem ausführenden Fertigteilwerk der Klebl GmbH in Neumarkt, schlanke Fertigteile herzustellen, die auf der Baustelle schnell und bequem zu montieren waren.

Insbesondere die bis zuletzt auswechselbaren schraubbaren Ankerstäbe der PFEIFER-Stützenfüße erlaubten eine konstruktive Lösung der Einbauteile mit einer durchgehenden großen Grundplatte, die sich dem zulaufenden Querschnitt der Fertigteilstützen am Fußpunkt anpasste. In die schräg angesetzten Gewindebohrungen wurden dann im Fertigteilwerk die passenden Anschlussstäbe aus dem bauaufsichtlich zugelassenen PFEIFER-PH-System eingeschraubt. Somit konnte die gesamte Logistik für die Stützenfüße, nämlich die Lieferung in Einzelteilen und auch die Lagerung im Werk, schlank und platzsparend gehalten werden.

Die so im Werk montierten PFEIFER-Sonderstützenfüße konnten dann einfach in den Bewehrungskorb der Schrägstützen eingefädelt und schließlich in der Schalung mit dem geeigneten Zubehör fixiert werden.

Der Einbau der PFEIFER-Fundamentanker in die bauseitig erstellten Blockfundamente war ebenfalls einfach und anwenderfreundlich. Auf die Ausbildung aufwendiger Köcherfundamente konnte durch den Einsatz des PFEIFER-Stützenfußsystems verzichtet werden.

Witterungsunabhängig wurden die schrägen Stützen schließlich gemäß einem ausgefeilten Montageablaufplan montiert, ohne dabei auf Hochbaukrankapazitäten angewiesen zu sein. Verschraubungen können eben auch bei Regen und selbst bei Schneefall ausgeführt werden, was durch viele ähnliche Bauvorhaben bereits gezeigt werden konnte.

Die Bauarbeiten für das GVZ II begannen im April 2010. Schon Ende Juli 2010 feierte die IFG mit zahlreichen Vertretern aus Wirtschaft und Politik, darunter Bayerns Wirtschaftsminister Martin Zeil, das Richtfest.

Berücksichtigung ökologischer Aspekte

Auch in ökologischer Hinsicht beeindruckt das Boomprojekt in der oberbayrischen Donaumetropole. Dank Wärmepumpe, Erdspeicher und intelligenter Energieverteilung überzeugt das GVZ unter umweltpolitischen Gesichtspunkten. Der wichtigste Grund für die ökologische Vorreiterrolle des GVZ ist seine solare Architektur: Anfang März 2012 wurde im GVZ II Ingolstadt das größte Solarglasdach der Welt in Betrieb genommen. Mitte November wurde das letzte von 1.728 Modulen auf dem Bogendach des neuen Gleisanschlusses der drei neuen GVZ II-Hallen eingesetzt. Die von pbb konzipierte Gleishalle mit den schrägen Stützen hat eine Dachgesamtfläche von 11.600 m². Auf 9.900 m² wurde Photovoltaikglas einer neuen Technologie mit einer Modulgröße von jeweils 5,7 m² eingesetzt. Das Spezialglas erzeugt nicht nur Energie, sondern hilft auch, diese einzusparen, da es sich wie jedes andere Verbundsicherheitsglas auch als Überkopfverglasung einsetzen lässt. Dadurch steht Tageslicht zur Verfügung, was bei einer konventionellen Dachkonstruktion mit aufgesetzter Photovoltaik-Anlage nicht möglich wäre.

Durch die energetische Nutzung der Dachfläche konnte die gesamte Konstruktion nicht nur ihren eigentlichen Zweck erfüllen, sondern wird auch den Anforderungen des nachhaltigen Bauens gerecht, was durch die Zertifizierung (Gold) der Deutschen Gesellschaft für Nachhaltiges Bauen e. V. (DGNB) bestätigt wurde.

Dipl.-Ing. (FH) Klaus-Peter Geh, Leiter Beraternetz, PFEIFER Seil- und Hebetechnik GmbH

Relevante Webseiten

- Über diese

Datenseite - Product-ID

4561 - Veröffentlicht am:

30.04.2012 - Geändert am:

17.11.2021