Sichere Schweißprozesse für Fahrzeugkrane

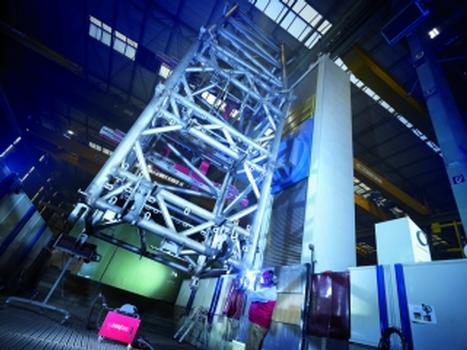

Wenn ein neuer Krantyp die modernste Fahrzeugkran-Fabrik der Welt, die Liebherr-Werk Ehingen GmbH, verlässt, haben Entwickler im Vorfeld 25000 Stunden Know-how eingebracht und Facharbeiter über 20000 Einzelteile zu einem gigantischen Ganzen gefügt. Beim Schweißen der Bleche und Rohre für die hoch belastbaren Teleskop- und Raupenkrane setzt Liebherr auf das derzeit fortschrittlichste MAG-Verfahren forceArc® von EWM.

Medien

Welchen Anteil das thermische Fügen an der Gesamtfertigung hat, zeigt allein die Anzahl hochqualifizierter Schlosser und Schweißer mit Prüfzeugnissen nach DIN EN ISO 287 – 1230 Facharbeiter fertigen täglich in zwei Schichten. Vier Mitarbeiter kümmern sich um alle Belange rund um die perfekte Schweißnaht. Das ausschließliche Fügeverfahren in der Fertigung ist das Metall-Aktivgas-Schweißen (MAG), sowohl manuell als auch automatisiert mit Schweißrobotern. Alle Nähte, die für die Statik der Krane relevant sind, werden nach Vorgabe der Konstruktionszeichnung einer Ultraschall- und Oberflächenrissprüfung unterzogen – an allen tragenden Baugruppen, ob für Mobil- oder Raupenkrane, ob an Teleskop- oder Gitterauslegern. Da beim herkömmlichen MAG-Schweißen prozessbedingt immer auch Bindefehler auftreten können, ist das gewissenhafte Prüfen unerlässlich. Wird eine noch so kleine Ungänze entdeckt, muss die Schweißnaht komplett ausgefugt, d. h. abgetragen, werden – ein Faktor, der zwar dem Sicherheits- und Qualitätsstreben Rechnung trägt, der Produktivität jedoch sehr abträglich ist.

Das neue MAG-Verfahren: EWM-forceArc®

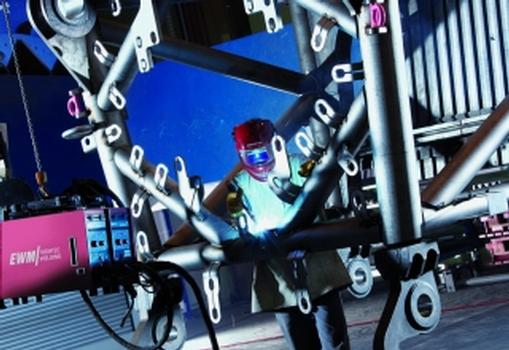

Schon seit vielen Jahren leistet die STS Schweißtechnische Anlagen GmbH, Kornwestheim, im Ehinger Werk wertvolle Beratung, rüstet es mit Schweißgeräten wie mit schweißtechnischem Zubehör aus, garantiert den reibungslosen Service und vermittelt Fachwissen. Mitte 2007, bereits kurz nach der Markteinführung des neuen MAG-Verfahrens EWM-forceArc® in Verbindung mit der hochdynamischen Inverter-Schweißstromquelle Phoenix 521 Puls, stellte STS die Innovation dort vor. forceArc® eröffnete die Perspektive, den MAG-Prozess gegenüber herkömmlichen Stromquellen weitaus sicherer durchzuführen. Der Hersteller versprach einen besonders richtungsstabilen konzentrierten Lichtbogen mit hohem kinetischen Druck für erwünscht tiefen Einbrand und besonders gute Wurzelerfassung, keine Bindefehler. Diese Eigenschaften kommen der Schweißweise bei Liebherr – ausschließlich Strichraupentechnik, insbesondere bei den Rohrkonstruktionen – sehr entgegen.

Erhöhung der Schweißnahtqualität

Die ersten Schweißversuche im Westerwälder Technologiezentrum von EWM haben auf Anhieb überzeugt, kurz darauf hat Liebherr das erste Schweißsystem gekauft, im Frühjahr 2009 folgte dann eine größere Anzahl. Heute sind 15 Systeme vom Typ Phoenix 521 forceArc® Puls mit Doppelkoffer in der Produktion im Einsatz. forceArc® hat die erhoffte und versprochene Prozesssicherheit gebracht und ist damit dem herkömmlichen MAG-Verfahren eindeutig überlegen. Auch die Schweißnahtqualität konnte eindeutig erhöht werden. An Bauteilen gibt es Nähte, die trotz durchdachter Konstruktion für den Schweißbrenner, mit MAG-Standard betrieben, schwer zugänglich sind. Auch hier hilft der druckvolle Lichtbogen von forceArc® weiter. Er brennt noch mit einem sehr langen freien Drahtende (Stick-out bis zu 40 mm) konzentriert und stets in der Spur.

Doppelter (Spars)Trumpf

Neben den besonderen Schweißeigenschaften und der hohen Prozesssicherheit gibt es für das Team Schweißaufsicht bei Liebherr noch weitere Trümpfe der EWM-Systeme: Der Gerätetyp, von der Stange geliefert, konnte 1 zu 1 angeschlossen und die Parameter problemlos eingestellt werden – alles hat funktioniert und den besonderen Vorstellungen entsprochen. Für das Fügen der Baugruppen aus Feinkornbaustahl wird ein zweiter Schweißzusatzwerkstoff verwendet. Damit hier risssicher gearbeitet werden kann, hat Liebherr schon seit vielen Jahren den Doppelkoffer im Einsatz. Ursprünglich als Eigenkonstruktion hergestellt, kamen die Stromquellenhersteller langsam mit mehr oder minder guten Lösungen nach. EWM bietet ein Systemkonzept, das man auf dem Markt so schwer findet. Bei dieser Doppelkoffer-Lösung arbeitet die Phoenix mit zwei Drahtvorschüben in einem Gehäuse, jeweils mit unterschiedlichem Schweißdraht bestückt. Mit einem Griff zum Brenner und einem Knopfdruck auf den Brennertaster wechseln die Schweißer nun komfortabel und blitzschnell zwischen den unterschiedlichen Fügeaufgaben. Rüstzeiten, wie sie von herkömmlichen Anlage bekannt sind, entfallen nahezu komplett.

Zukunft bringt Kälte

Auch für die Lösung zukünftiger Schweißaufgaben sehen sich die Ehinger Fügespezialisten bei STS in guten Händen. Durch immer ausgefeiltere Konstruktionen können teilweise wesentlich dünnere Bleche und Rohre für die Baugruppen verwendet werden. Partiell ist Liebherr schon beim 4-mm-Dünnblech angekommen – eine Dicke, bei der das konventionelle MAG-Verfahren zu viel Wärme einbringt. Die Lösung sieht das Schweißteam von Liebherr in der vielfach prämierten MAG-Variante EWM-coldArc®. Diese Innovation zum wärmereduzierten "kalten" Schweißen wird zurzeit dem herkömmlichen MAG-Prozess gegenübergestellt. Das Projekt wird durch eine Diplomarbeit an der FH Ulm wissenschaftlich untermauert.

Relevante Webseiten

- Über diese

Datenseite - Product-ID

3629 - Veröffentlicht am:

30.04.2012 - Geändert am:

03.03.2020