Neubau der Paulaner Brauerei in München-Langwied

Seit 1634 braut die Münchner Brauerei Paulaner Bier an ihrem Standort am Nockherberg. Die Braustätte liegt mitten in der Stadt und stößt mittlerweile an ihre Kapazitätsgrenze. Daher wurde von der Geschäftsleitung beschlossen, den traditionsreichen Standort zu verlassen. Auf der Suche nach einer neuen Braustätte gab es zwei wichtige Kriterien zu beachten. Um weiterhin das Recht zu behalten, Bier auf dem Oktoberfest ausschenken zu dürfen, muss der neue Standort innerhalb der Stadtgrenze Münchens liegen. Das zweite wichtige Kriterium war das Brauwasser. Am neuen Standort in Langwied steht dasselbe eiszeitliche Grundwasser wie am Nockherberg an. Es lagert seit 10.000 Jahren in der Tertiärschicht und wird als wichtiger Bierrohstoff gefördert. Somit kann ein gleichbleibender Biergeschmack am neuen Standort gesichert werden. Die neue Braustätte liegt verkehrsgünstig direkt am Autobahnkreuz München-West und kann jährlich bis zu 3,5 Millionen Hektoliter Bier produzieren.

Medien

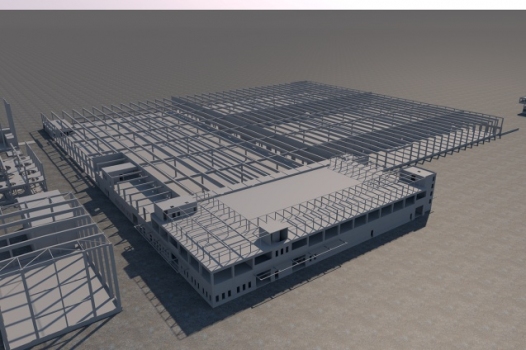

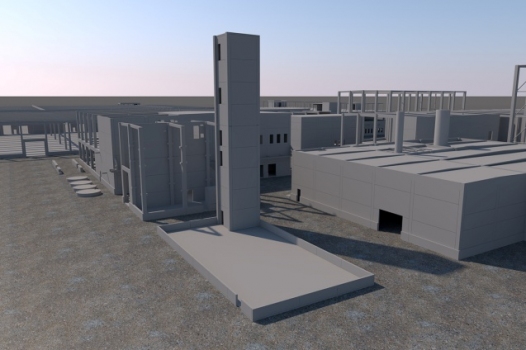

Elf Gebäude – eine Gemeinsamkeit

Sämtliche Gebäude wurden trotz unterschiedlichster Anforderungen weitestgehend in Betonfertigteilbauweise erstellt. Die Vorteile dieser Bauweise sind hohe Leistungsfähigkeit im vorbeugenden Brandschutz, Robustheit der Konstruktion, fertige Oberflächen in Sichtbetonqualität und Wirtschaftlichkeit. Diese Vorteile waren u. a. ausschlaggebend für die Wahl dieser Bauweise. Das gesamte Baugelände wurde in ein 7,00 x 7,00 m Raster aufgeteilt. Die Gebäude und Gebäudeabstände wurden strikt nach diesem Raster geplant. Dennoch wurden die Tragsysteme der einzelnen Gebäude auf deren jeweilige Nutzung abgestimmt, sodass die Anlagentechnik optimal verbaut werden konnte. Ein zusätzlicher Pluspunkt ist, dass durch die Vorfertigung im Werk ein witterungsunabhängiges Produzieren möglich war. Durch die gleichmäßige Rasterung der Gebäude konnte trotz unterschiedlicher Gebäudetypen ein hoher Wiederholungsfaktor erzielt werden. Dies ist ein Garant für eine wirtschaftliche Bauweise.

Das höchste Gebäude: K10

Im Gebäude K10 sind die Gär- und Lagertanks untergebracht. Mit 28,00 m Attikahöhe ist dies das höchste Bauwerk am neuen Standort. Die Aufgabenstellung war, ein Gebäude zu entwerfen, in dem möglichst flexibel große Tanks mit Fassungsvermögen von bis zu 5.000 hl und Fußlasten von ca. 1.300 kN (130 t) aufgestellt werden können. Es entstand eine zweischiffige Halle mit einer Grundfläche von 84,00 x 56,00 m. Giebelseitig wurde eine Erweiterungsmöglichkeit der Halle um weitere vier Achsen eingeplant. Um die hohen Punktlasten aus den Tanks abtragen zu können, wurde eine elastisch gebettete Bodenplatte in einer Stärke von 75 cm ausgeführt. Die fugenfreie Ausführung der Platte garantiert dem Bauherrn größtmögliche Flexibilität sowie Dauerhaftigkeit bei der späteren Nutzung. Im Zuge der Festigkeitsentwicklung des Betons treten aufgrund von abfließender Hydratationswärme sowie durch Schwindvorgänge im Baukörper bei solch dicken Bodenplatten enorme Zwangsschnittkräfte auf (früher bzw. später Zwang). In der Bemessung des Grenzzustands der Gebrauchstauglichkeit (GZG) können diese Zwangsschnittkräfte zu erheblichen Rissbreiten führen, die optische Nachteile sowie Einschränkungen in der Nutzbarkeit mit sich bringen. Die Lösung hierfür fand sich in einer Kombinationsbewehrung aus Stahldrahtfasern und Betonstahl. Die Kombinationsbewehrung ist neben reinem Stahlfaserbeton in der DAfStb-Richtlinie Stahlfaserbeton, Ausgabe November 2012 geregelt, welche in Deutschland normativ eingeführt ist. In der Bemessung des GZG kann der Einsatz des Stahlfaserbetons für die Berechnung der Rissbreite in Ansatz gebracht werden. Hier hat der Stahlfaserbeton vor allem einen positiven Einfluss auf den maximalen Rissabstand sowie auf die Dehnungsdifferenz von Beton und Betonstahl und somit auch direkten Einfluss auf die rechnerische Rissbreite. Für das Projekt Paulaner wurde Stahlfaserbeton mit einer Leistungsklasse L1,5/1,5 gemäß der DAfStb-Richtlinie Stahlfaserbeton verwendet. Für das Erreichen der Leistungsklasse wurde die Hochleistungsfaser Dramix® 4D 65/60BG der Firma Bekaert gewählt, die speziell für erhöhte Anforderungen und optimale Verarbeitbarkeit entwickelt wurde. Für die Bemessung der 75 cm starken Bodenplatte ergab sich somit für den GZG sowie für den Grenzzustand der Tragfähigkeit, bei dem die Wirkung des Stahlfaserbetons ebenfalls angesetzt werden kann, eine Grundbewehrung von ø12/12,5 kreuzweise oben und unten. Bei der Bauausführung wurde die Bodenplatte innerhalb von 36 Stunden in einem Guss nass in nass betoniert. Auf diese Bodenplatte wurden später eingespannte Fertigteilstützen mittels Peikko-Stützenfußsystem aufgeschraubt. Die Außenstützen haben eine Abmessung von 95 x 75 cm, die Innenstützen Abmessungen von 75 x 75 cm. Als Dachtragwerk kamen Doppel-T-Spannbetonsatteldachbinder mit einer Spannweite von 28,00 m zur Ausführung. Da die Kragstützen mit einer Höhe von rund 26,00 m eine zu hohe Kopfauslenkung hatten, wurden zusätzliche Dach- und Wandverbände in Stahl angeordnet. Die Verbände wurden statisch nur im GZG angesetzt. Im Brandfall ist die Tragsicherheit für 90 Minuten alleine durch die Betonkonstruktion sichergestellt. Dadurch konnte auf die aufwendigen R90-Beschichtungsarbeiten der Stahlverbände verzichtet werden.

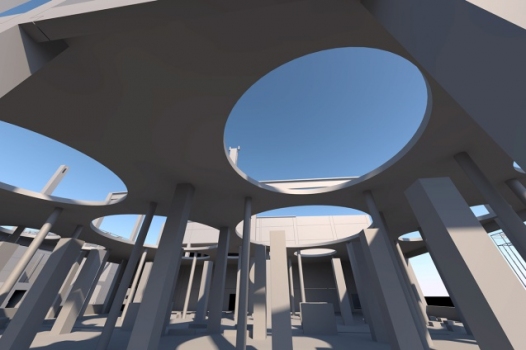

Das Herzstück der Brauerei: das Sudhaus

Das Sudhaus ist das Herz der Brauerei. In zwei parallelen Sudlinien mit Gefäßen im Durchmesser von bis zu 11,50 m findet der Brauprozess statt und die gesamte Bierproduktion wird von hier gesteuert. Die Kessel stehen auf je vier Stahlstützen und sind über Einzelfundamente gegründet. Im Sudhaus gibt es eine Zwischendecke. Von dieser Ebene können die Bierbrauer die Produktion überwachen. Aufgrund der Vielzahl an Durchdringungen durch die Sudkessel, Läuterbottiche und mehrere Tanks wurde diese Decke in Ortbetonbauweise erstellt. Die Bierkessel wurden auf der Baustelle zusammengeschweißt. Danach wurden diese vor Montage des Dachtragwerks durch die Aussparungen in der Zwischendecke eingebracht. Es gab lediglich ein kurzes Zeitfenster, um das Gebäude dicht zu bekommen und um die Bodenplatte einzubauen, die aufgrund einer Vielzahl an Bodeneinläufen und Rinnen eine komplizierte Geometrie hat. Auch hier war die Bauweise mittels Kombinationsbewehrung aus Stahlfaserbeton und Betonstahl von Vorteil. Dadurch bedingt, dass keine vollflächige Betonstahlbewehrung verlegt werden musste und der Bauablauf damit deutlich beschleunigt wurde, konnte rechtzeitig mit dem Verlegen der Fliesen auf der Bodenplatte begonnen werden. Wie zuvor erwähnt, ist im Erdgeschoss des Sudhauses eine sehr hohe Installationsdichte der Brauereitechnik vorhanden. Das Obergeschoss, in dem sich die Sudkessel befinden, wurde mit einer Glasfassade versehen. Auf dem Schornstein wurde vorsorglich eine Plattform für einen Falkenhorst angebracht. Paulaner erhofft sich, dass sich auch hier – wie am früheren Standort Nockherberg – ein Falkenpaar ansiedeln wird.

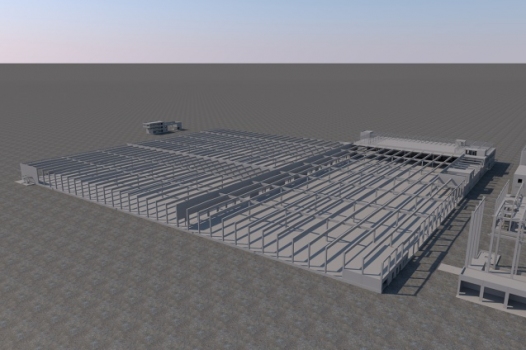

Das größte Gebäude: die Abfüll- und Lagerhalle

Auf einer Grundrissausdehnung von 245 x 240 m und einer Grundfläche von 51.500 m² sind die Gebäudeteile L20, A10 und B10 untergebracht. In der Abfüllhalle wurde ein Fugenraster von 28,00 x 21,00 m gewählt. Somit konnten die sechs Abfülllinien optimal untergebracht werden. Hier wird das Bier in Flaschen, Fässer und Dosen abgefüllt und verpackt. Beim Lager L20 wurde das Fugenraster von 28,00 x 21,00 m fortgeführt. Die fertig produzierte Ware wird hier zwischengelagert und gelangt von dort aus per Lkw an die jeweiligen Abnehmer. Hier zeichnet sich der neue Standort durch seine optimale Verkehrsanbindung aus. Die immens große Grundrissabmessung stellte im Bauablauf eine besondere Herausforderung dar. Zum einen war der optimale Aufstellort der Dachlüftungsgeräte außerhalb jeglicher Kranreichweite. Da aus logistischen Gründen die Geräte nicht im Zuge der Fertigteilmontage auf das Dach gesetzt werden konnten, musste hierfür eine Lösung erarbeitet werden. Letztendlich wurden die einzelnen Komponenten der Lüftungsanlage mit einem Helikopter auf das Dach befördert. Zum anderen musste ein optimales Industriefußbodensystem für solch eine große Lagerhalle gefunden werden. Bei Grundflächen in dieser Größenordnung bedeutet der Fußboden einen nicht unerheblichen Kostenfaktor. Deshalb ist es wichtig, ein für die vom Nutzer gestellten Anforderungen optimales System zu wählen. Im Palettenlager wurde eine Walzbetonbodenplatte eingebaut. Nach Abwägen aller Möglichkeiten erwies sich diese als die wirtschaftlichste Lösung. Im Bereich der Abfüllhalle muss die Bodenplatte in der Lage sein, hohe Punktlasten und hohe Zugkräfte aus dem Anlagenbetrieb sicher ableiten zu können. Da zum Zeitpunkt der Ausführung die endgültige Lage der Anlagen nicht abschließend geklärt war und um dem Bauherrn das Optimum an Flexibilität bei der Aufstellung zu ermöglichen, wurde auch hier eine Kombinationsbewehrung (Stahlfaserbeton und Betonstahl) gewählt. Aufgrund der geringen Grundbewehrung aus Betonstahl lassen sich Verankerungen in der Bodenplatte flexibel setzen, ohne Einbußen bei der Tragfähigkeit zu haben. Sollten künftig Umstrukturierungen in den Abfülllinien erforderlich werden, so ist man dank dieses Bodenplattensystems völlig flexibel. Dieser Vorteil darf sicherlich nicht unterschätzt werden. In dem Gebäudekomplex wurden 24.600 m² Walzbeton- und 26.900 m² Stahlfaserbetonbodenplatte verbaut.

Das ungewöhnlichste Bauwerk

Eine Bodenplatte 28,00 x 14,00 m und ein Treppenhaus mit 27,45 m Höhe und fertig ist der Rohbau des Malzsilos M10. Den Rest komplettierte der Anlagenbau mit seinen Silos aus Stahl. Diese Konstruktion war auch gleichzeitig Unterkonstruktion für die Hülle aus Stahlsandwichpanelen. Um die enormen Punktlasten der Silos aufzunehmen, wurde eine Bodenplatte mit einer Stärke von 1,00 m aus Stahlfaserbeton in Kombinationsbewehrung gegossen. Das Treppenhaus wurde aus Brandschutzgründen in Fertigteilbauweise auf die Bodenplatte aufgeschraubt. Bis der Anlagenbau ausgeführt wurde, war dies sicherlich ein eigenartiger Anblick. Heute ist davon natürlich nichts mehr zu sehen.

Die Energiezentrale

Um die Energie für den Standort bereitzustellen, ist eigens eine Energiezentrale notwendig. Mit zwei Blockheizkraftwerken werden Wärme und Strom für den neuen Standort erzeugt. Auch sämtliche anderen Energieträger, die für den Brauprozess erforderlich sind, werden von hier aus über die Rohrbrücken auf den ganzen Standort verteilt. Unter der Energiezentrale sind Wassertanks untergebracht. In diesen Tanks ist sowohl Prozesswasser als auch eine Reservemenge an Brauwasser als Redundanz für einen möglichen Ausfall der Grundwasserbrunnen gelagert. Diese Tanks dienen ebenfalls als Löschwasserreserve im Brandfall. Die unterirdischen Tanks liegen im Grundwasserbereich und wurden in WU-Bauweise erstellt. Trotz aller Sorgfalt bei Planung und Ausführung kann die Bildung eines wasserführenden Risses nicht vollständig ausgeschlossen werden. Bis der Selbstheilungsprozess durch Versinterung abgeschlossen wäre, könnte somit Grundwasser in das Brauwasser gelangen. Deshalb kam eine außenliegende Frischbetonverbundfolie als zusätzliche Abdichtung zum Einsatz. Die Becken wurden nach den Vorschriften der Trinkwasserverordnung hergestellt. Das heißt u. a.: es wurde kein Schalöl verwendet. Da ein Öleintritt aus der erdgeschossigen Energiezentrale fatal wäre, wurde zusätzlich auf der 60 cm dicken WU-Decke eine vollflächige mehrlagige Abdichtung aus Bitumenschweißbahnen aufgebracht. Darüber wurde eine Schutzbetonschicht von 20 cm Stärke bzw. von 10 cm Stärke in den Fahrwegen aufgebracht. Um hier eine fugenarme Konstruktion herstellen zu können, kam erneut ein Stahlfaserbeton mit Stahldrahtfasern vom Typ Dramix® 4D 65/60BG zum Einsatz.

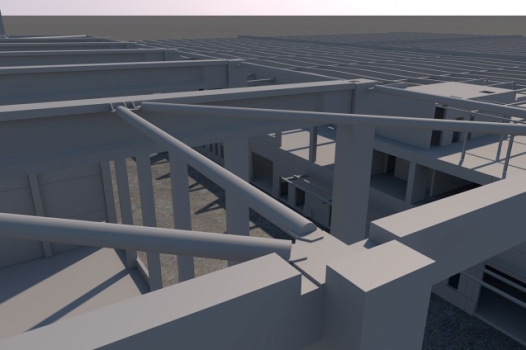

Planungsmethode

Sämtliche Gebäude wurden von Statix dreidimensional mit Nemetschek Allplan geplant. Da das Gebäude virtuell am CAD-System modelliert wurde, konnten sämtliche Kollisionen bereits in der Planungsphase erkannt und im Vorfeld gelöst werden. Dies ist gerade im Fertigteilbau enorm wichtig. Somit kann sichergestellt werden, dass die einzelnen Bauteile auf der Baustelle passgenau sind und zu einem Gebäude zusammengefügt werden können. Ebenso kann aus diesem 3-D-Modell ein Bauteilkatalog für die Kalkulation und Kostenverfolgung abgeleitet werden. Diese Arbeitsweise war sicherlich ein Grundstein für die gelungene Projektabwicklung hinsichtlich Termin- und Kostensicherheit. Die Vorteile der 3-D-Bearbeitung hat die Statix GmbH schon vor mehr als 25 Jahren für sich entdeckt und stetig weiterentwickelt. Auf Wunsch können Modellkörper mit Attributen wie z. B. Betongüte, Stahlgehalt etc. versehen werden. Dieses intelligente Tragwerksmodell ist das Fundament für die Planungsmethode BIM. Die Methode ist ein wichtiges Werkzeug hinsichtlich Termin- und Kostenmanagement. Durch das virtuelle Abbild des Gebäudes entstehen zusätzliche Möglichkeiten. Das Modell kann als Grundlage für Ausschreibungen und Abrechnungen im Facilitymanagement verwendet werden. Die Vorteile wurden von Statix schon früh erkannt und die Arbeitsweise in diese Richtung wird stetig weiterentwickelt.

Autoren:

Dipl.-Ing. (FH) Andreas Meyer

STATIX GMBH Leipheim

Andreas Haus MSc.

Bekaert GmbH Neu-Anspach

Dieser Artikel ist zuerst erschienen im Ernst & Sohn Special 2016 "Industrie- und Gewerbebauten" im Februar 2016, Seiten 23-27.

Bauwerkskategorien

- Über diese

Datenseite - Product-ID

7316 - Veröffentlicht am:

12.02.2016 - Geändert am:

01.03.2019