Maßgeschneiderte Labore für die Polymerforschung

Um die Prozesse zur Herstellung innovativer Materialien sowie neue Nanotechnologien vom Labor in den industrienahen Maßstab übertragen zu können, wurde von 2008 bis 2012 das Anwendungszentrum für Innovative Polymertechnologien des Fraunhofer-Instituts für Angewandte Polymerforschung IAP in Potsdam-Golm erweitert. Mit mehr als 40 Jahren Planungserfahrung in der Forschungs- und Hightech-Industrie-Branche wurde die HWP Planungsgesellschaft mbH (HWP) von der GTB - Berlin Gesellschaft für Technik am Bau mbH (GTB-Berlin) mit der verantwortungsvollen Aufgabe betraut, die leistungsfähigen Labore zu planen und die Reinraumplanung zu übernehmen.

Medien

Hochleistungsfasern für schnelle Autos, organische Leuchtdioden für flache Displays oder künstliche Hornhäute als Augenimplantate - bereits seit über 20 Jahren entwickelt das Fraunhofer-Institut für Angewandte Polymerforschung IAP in Potsdam-Golm Polymere. Die Erweiterung des Anwendungszentrums für Innovative Polymertechnologie erstreckt sich über ca. 6.270 m2 Brutto-Grundfläche. Um die Rahmenbedingungen für den gewünschten Anwendungstransfer von der Forschung in den industriellen Pilotmaßstab übertragen zu können, wurden ein Reinraumtechnikum, ein biochemisches S1 Technikum, physikalische und chemische Forschungslabore, abgedunkelte und schwingungsgedämpfte Sonderlaboratorien für Mikroskopie, Laseranwendungen sowie zugehörige Büroflächen von der HWP Labortechnik geplant, ausgeschrieben und in der Objektausführung überwacht. Zusätzlich übernahm HWP interdisziplinär unter Einbindung des Erfahrungsschatzes des eigenen Geschäftsbereiches Architektur und Technik die Reinraumplanung und die dazugehörige Objektüberwachung.

Zukunftsweisende Forschungsschwerpunkte

Modernste Voraussetzungen sollten es den Wissenschaftlern des Anwendungszentrums für Innovative Polymerforschung ermöglichen, neue Materialien und Technologien für die Nutzung in Hightech-Industrien zu entwickeln und damit langfristig für die Allgemeinheit dienlich zu machen. Ein besonderes Augenmerk richtet das Zentrum dabei auf Hightech-Materialien mit besonderen elektrischen und optischen Eigenschaften, die z. B. für flexible OLED-Displays, organische Solarzellen und für die organische Elektronik eingesetzt werden können. Die beiden weiteren Forschungsschwerpunkte richten sich auf biokompatible Materialien z. B. für Implantate und weitere medizinische Anwendungen sowie auf die Entwicklung von biotechnologischen Prozessen zur effizienten Nutzung nachwachsender Rohstoffe.

Hohe Projektanforderungen

Von diesen anspruchsvollen Forschungsgebieten leiten sich hohe Anforderungen für die Raumeigenschaften, hinsichtlich der Luft-, Licht- und Feuchtigkeitsbedingungen sowie bezogen auf den Ausbau, die Möblierung und die Gebäudereinigung ab. Diese mussten bei der Planung der Reinräume konsequent berücksichtigt werden.

Im Riegelbau – Reinraumlaboratorien

Der Reinraumbereich befindet sich im sogenannten Riegelbau des neuen Anwendungszentrums. Der begehbare Reinraum erstreckt sich über 1 ½ Geschosse (3,20 m), in dem die innovative Polymerforschung betrieben wird. Darüber befindet sich ein 1,80 m hoher Deckenraum, der durch eine begehbare Reinraumdecke als Bandrasterdecke in Pharmaausführung entsteht. Dieser Bereich ist mit einem Fassadenschacht, der sich zwischen der Reinraumfassade und der eigentlichen Gebäudefassade befindet, zu einem offenen L-förmigen Raum verbunden. Der begehbare Reinraumteil fügt sich somit entsprechend des typischen "Raum-in-Raum"-Prinzips optimal in die Gebäudehülle ein.

Zwei Reinraumklassen für den Pilotbetrieb

Der begehbare Reinraumbereich ist das Herzstück des Anwendungszentrums, in dem sich die Labore für eine Pilotlinie zur Herstellung von organischen Solarzellen und organischen Leuchtdioden befinden. Nach Reinheitsgraden unterteilt er sich in zwei Bereiche: in einen Reinraumbereich (190 m²) mit hohen Anforderungen (1.000 Partikel/m3 Luft, Reinraumklasse 6 nach ISO 14644-1 und 4 nach VDI 2083) und einen Reinraumbereich mit niedrigeren Anforderungen (10.000 Partikel/m3 Luft, Reinraumklasse 7 nach ISO 14644-1 und 4 nach VDI 2083). An die Reinraumbereiche sind Graubereiche mit Umkleiden und Stellflächen für Großgeräte und Spülen und die Materialschleuse angegliedert (100.000 Partikel/m3, Reinraumklasse 10). Um die höheren Reinraumanforderungen der Klasse 6 im ersten Bereich gewährleisten zu können, muss ein bestimmter Zugangsprozess eingehalten werden, für den die Reinraumplanung architektonisch die Grundlage gelegt hat: Zunächst müssen die Forscher in den vorgelagerten Umkleidekabinen die private Kleidung durch spezielle reinraumtaugliche Kleidung austauschen. Von dort aus gelangen sie zur sogenannten Ionisationsschleuse mit Luftdusche. In nur 12 sec Verweilzeit wird durch statische Aufladung physikalisch eine Partikelfreiheit erzeugt, die den Anforderungen der Reinraumklasse 6 genügt. Erst von hier aus können die eigentlichen Reinraumlaboratorien betreten werden. Diese Prozedur entfällt im gegenüberliegenden Reinraumbereich der Klasse 7 vollständig, da diese besonderen Bedingungen hier nicht vorherrschen müssen.

Generelle Reinraumanforderungen

Für die Luftzufuhr in beiden Reinraumbereichen (Reinraumklasse 6, 7) galt die Vorgabe, Turbulenzen bzw. Verwirbelungen der Luft zu vermeiden. Um Druckkaskaden durch die Zuluft auszuschließen, musste das Planungsteam auf Heizkörper vollständig verzichten. Die Wärmeregulation wurde stattdessen ebenfalls über die Zuluft geregelt und der Luftdruck so eingestellt, dass im gesamten Reinraumbereich ein Wert von 20 Pa+ erreicht werden konnte. Um die benötigten Luft- und Feuchtigkeitsanforderungen für die empfindlichen Polymere zu erzielen, wurden sogenannte revisionierbare Filter-Fan-Units (FFU) an der Decke in Kombination mit Abluftwänden installiert, deren Installationsanzahl entsprechend der notwendigen Reinraumklasse (6 oder 7) variiert wurde.

Medienversorgung

Die Medienversorgung erfolgt mittels abgehängter Mediensäulen über die Decke. Selbst Großgeräte können durch diese Art der Medienanordnung mittig im Raum oberhalb der Geräte jederzeit umgestellt werden. Damit können optimale Flexibilität und Staubfreiheit gewährleistet werden. Für die Decke selbst wurde Edelstahl als Material gewählt. Für die Wände wurden weiße Sandwich-Paneelen als Wandmodule geplant. Edelstahltische und Zusatzmobiliar sowie reinraumtaugliche Stühle – jeweils mit Rollen ausgestattet – bilden die Möblierung der Reinraumlabore. Wände, Decken und Edelstahlmöblierung mussten jeweils silikonfrei ausgeführt werden.

Verdunklung und Gelblicht für lichtempfindliche Materialien

Aufgrund der Lichtempfindlichkeit der Materialien, die in einer Pilotlinie zur Entwicklung von organischen Solarzellen und organischen Leuchtdioden zum Einsatz kommen, musste eine Verdunklung an der Fassade des Reinraums angebracht werden. Dies diente als Voraussetzung des Einsatzes von Gelblicht, das aufgrund der photolithographischen Strukturierungsschritte notwendig ist. Um eine vollständige Verdunklung zu gewährleisten, wurden auch innen zusätzliche Verdunklungsvorhänge angebracht.

Top Voraussetzungen für das Facility Management

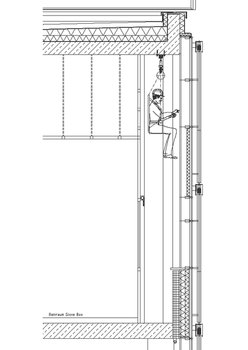

Für die Reinigung der Reinraumhülle wurde im Fassadenschacht zwischen Reinraumfassade und Gebäudefassade ein Bootmannstuhl mit Seilzugaufhängung angebracht. Dies ermöglicht die bequeme Reinigung der Außenseite der in die Reinraumfassade eingelassenen Fenster sowie der Innenseite der Fenster, die in die Gebäudehülle integriert wurden. Auch die Verdunklungsvorrichtung an den Fenstern kann über diesen Schacht gereinigt werden. Die Bandrasterdecke, welche die begehbare Decke vom Forschungsbereich trennt, dient ebenfalls einem effizienten Facility Management. Durch ein Hauptrastermaß für die Deckenträgerbleche von 1.200 mm x 1.200 mm wurde die Decke zunächst strukturiert. In die Trägerbleche dieser Größe sind Leuchten integriert, die von der begehbaren Decke aus komfortabel ausgetauscht werden können. Für alle Deckenträgerbleche ohne Leuchte wurde das Rastermaß halbiert, um dadurch die Flexibilität für das Facility Management zu erhöhen.

Bauwerkskategorien

- Über diese

Datenseite - Product-ID

6325 - Veröffentlicht am:

07.06.2013 - Geändert am:

03.03.2020