Beton mit erhöhtem Säurewiderstand für den Kühlturm Boxberg

Der neue Kraftwerksblock R im Braunkohlekraftwerk Boxberg der Vattenfall Europe Generation AG liegt östlich neben den bereits bestehenden Blöcken. Nach Fertigstellung im Jahr 2011 wird er Strom mit einer geplanten Leistung von 675 MW liefern. Der Nettowirkungsgrad wird bei mehr als 43 % liegen. Die Kraftwerksabgase werden über den neuen Naturzug-Nasskühlturm abgeleitet. Der Beton des Kühlturmes muss den chemischen Beanspruchungen standhalten.

Medien

Der Kühlturm hat eine Höhe von 155,00 m. Die Kühlturmschale wird getragen von 47 Schalenstützen und ist 146,80 m hoch. Ihr Innendurchmesser beträgt an der unteren Schalungsöffnung 97,60 m, am oberen Schalungsrand 62,60 m. Über ca. 2/3 ihrer Höhe erreicht die Schalendicke ihren Mindestwert von 18,0 cm, am unteren Schalenrand weitet sie sich zum Maximalwert von 82,5 cm auf. Der Beton der Kühlturmschale wird so leistungsfähig ausgebildet, dass er den auftretenden chemischen Beanspruchungen, insbesondere dem starken Säureangriff, ausreichenden Widerstand während der Lebensdauer des Kühlturms entgegen setzt. Während bei den ersten Anwendungen eines Betons mit erhöhtem Säurewiderstand dessen Zusammensetzung streng dem theoretischen Modell eines besonders dichten Betons folgte [1], wurden beim Beton des Kühlturms Boxberg mit leicht veränderter Zusammensetzung und neuen Ausgangsstoffen vergleichbare Beständigkeiten erreicht. Vorteile gegenüber den erprobten Rezepturen wurden u. a. bei der Verarbeitbarkeit und dem Aussehen des Betons erzielt: Der Beton ist verdichtungsfreundlich, pumpbar und erzeugt eine helle Betonoberfläche. Ein weiterer wichtiger Vorteil ist, dass der Beton bezüglich des Zementgehalts nach DIN 1045 normkonform ist. In der europäischen wie auch in der deutschen Betonnorm finden sich keine deskriptiven Vorgaben zum Erreichen der für diesen Spezialbeton notwendigen Dichtheiten und Beständigkeiten. Die Expositionsklasse XA3 sieht Regelungen bis zu einem ph-Wert ≥ 4,0 vor, zumindest zeitweise muss im Kühlturm von einer aggressiveren Beanspruchung an der Schaleninnenseite ausgegangen werden. Bei der Rezepturentwicklung wurden zum Nachweis der Dichtheit und Beständigkeit die von der Materialprüfungsanstalt MPA Berlin-Brandenburg bekannten Performance-Prüfungen von hochbeständigen Betonen verwendet [1]. Auch im Bereich der Bauausführung wurden innovative Ideen verwirklicht. Optimierungen beim vielfach eingesetzten und bewährten Schalungssystem erhöhen die Dichtigkeit der Schale und verbessern die Dauerhaftigkeit der Konstruktion.

Prüfung der chemischen Beständigkeit

Mit den Performance-Prüfungen kann die Beständigkeit und Dichtheit von Betonen gegenüber schädigenden Medien, insbesondere Schwefelsäure, Sulfat und Chlorid, ermittelt werden. Einen bedeutenden Einfluss auf die Langzeitbeständigkeit hat die Mikrorissfreiheit der Bindemittelmatrix. Ihre Prüfung erfolgt mit dem CDF-Verfahren. Die Prüfprozedur beinhaltet die nachfolgend aufgeführten Einzelprüfungen. Bei den Prüfungen sind jeweils die Grenzwerte angegeben, die eine Betonrezeptur in ihrer Gesamtheit ohne Ausnahme einhalten muss, um als Rezeptur höchster Beständigkeit und Dichtheit anerkannt zu werden. Die Grenzwerte liegen jeweils knapp über den Werten, die ein bisher praxiserprobter Referenzbeton maximal erreichen kann.

Säurebeständigkeit

Entsprechend dem Prüfverfahren der Materialprüfungsanstalt MPA Berlin-Brandenburg wird die Säurebeständigkeit nach einer 12-wöchigen Lagerung von Betonprobekörpern in Schwefelsäure pH 2,5 bzw. 3,5 ermittelt (Bild 1). Der Masseverlust an den Prüfkörpern wird mit und ohne Simulation eines zusätzlichen abrasiven Angriffs (wöchentliche Entfernung der Oberflächenbeläge) bestimmt. Nach Beendigung der Säurelagerung erfolgt die stereo- und polarisationsmikroskopische Bestimmung der Abtrags- bzw. der Schädigungstiefe. Die mikroskopisch ermittelte Schädigungstiefe darf lediglich 10 % schlechter sein als die des Referenzbetons. Im Mittel werden bei dem Verfahren für den Referenzbeton bei einem pH-Wert von 3,5 Schädigungstiefen von ca. 1,1 bis 1,3 mm gemessen.

Sulfatbeständigkeit

Die Prüfung der Sulfatbeständigkeit erfolgt mit dem SVA-Verfahren [2] an Mörtelflachprismen mit der geplanten Bindemittelzusammensetzung (Normmörtel, w/zeq-Wert 0,5). Die Längendehnung der Mörtelflachprismen durch die Lagerung in Sulfatlösung muss nach 91 Tagen ‹ 0,5 mm/m sein.

Dichtheit gegenüber gelösten Schadstoffen (Porosität)

Zur Ermittlung der Porosität der Betone werden die Gesamtporosität aus der Roh- und Reindichte sowie das kumulative Porenvolumen und die Porengrößenverteilung im Porenbereich ‹ 100 μm (0,1 mm) mittels Quecksilberdruckporosimetrie bestimmt. Die Gesamtporosität des Betons, ermittelt aus der Roh- und Reindichte, muss ‹ 11 Vol.-% sein. Das kumulative Porenvolumen des Betons im Porenbereich ‹ 100 μm (0,1 mm), ermittelt mittels Quecksilberdruckporosimetrie, muss ‹ 40 mm³/g sein, der mittlere Porenradius ‹ 0,1 μm.

Dichtheit gegenüber Chloriden

Bei der Ermittlung der Dichtheit der Betone gegenüber dem Eindringen von Chloriden (Lochfraßkorrosion der Stahlbewehrung) wird der Chloriddiffusionskoeffizient mit dem Chloridmigrations-Verfahren nach Tang [3] und Schießl [4] gemessen. Der Chloriddiffusionskoeffizient muss ‹ 1,0 * 10–12 m²/s sein.

Mikrorissfreiheit der Bindemittelmatrix, Frost-Tausalz-Beständigkeit

Die Prüfung der Frost-Tausalz-Beständigkeit sowie indirekt die Mikrorissfreiheit der Betone erfolgt in Anlehnung an das CDF-Verfahren der RILEM Draft Recommendation 117-FDC [5], jedoch mit 56 anstatt 28 Frost-Tausalz-Zyklen. Zur Beurteilung der Qualität des Betongefüges werden Schnittflächen und nicht die Schalflächen der Probekörper geprüft. Der Abfall des dynamischen E-Moduls, gemessen mit Hilfe der Ultraschalllaufzeiten, darf nicht › 40 % sein. Die Abwitterung des Betons sollte einen Wert von 1,5 kg/m² nicht übersteigen, wobei als weiteres Beurteilungskriterium die Abwitterungsgeschwindigkeit nach ca. 35 bis 45 FT-Zyklen hinzugezogen wird. Eine Beschleunigung der Abwitterung in diesem Bereich deutet auf ein vorhandenes Mikrorissgefüge hin.

Korrosionsschutz der Stahlbewehrung (Restalkalität)

Die Bestimmung der Restalkalität der Betone erfolgt mit Hilfe der Thermogravimetrie. Die Restalkalität nach 91 Tagen darf nicht ‹ 3 g Ca(OH)2/100 g Bindemittel sein, damit ein ausreichender Korrosionsschutz der Bewehrung erhalten bleibt. In Tabelle 1 sind die Prüfkriterien mit den zugehörigen Grenzwerten zusammenfassend aufgeführt.

Betonentwicklung

Parallel zu den Säureuntersuchungen der MPA wurden von der mit der Betonherstellung beauftragten CEMEX Deutschland AG die erweiterten Erstprüfungen mit den Frisch- und Festbetonuntersuchungen durchgeführt. Bei Voruntersuchungen war die Sieblinie der Gesteinskörnung festgelegt und die Verträglichkeit und Wirksamkeit verschiedener Bindemittel-Fließmittel-Kombinationen getestet worden. Mit den gewonnenen Erkenntnissen wurden 5 Mischungen konzipiert und mit ihnen das komplette Untersuchungsprogramm durchgeführt. Da Untersuchungswerte teilweise erst ca. 5 Monate nach der Probekörpererstellung feststehen, ist es sinnvoll, mehrere verschiedene Betonzusammensetzung zeitgleich zu untersuchen, um im Falle der Ablehnung von Mischungen ggf. Alternativen zur Verfügung zu haben.

Folgende Anforderungen an den Beton der Kühlturmschale wurden festgelegt:

- die Betonzusammensetzung sollte die Vorgaben der DIN 1045/ EN 206-1 für die Expositionsklassen XC4 XF1 XA3 einhalten (Normbeton),

- die Frühfestigkeiten mussten das Ausschalen des Betons nach einem Tag und das Umsetzen der Kletterrüstung nach zwei Tagen ermöglichen,

- die Konsistenz sollte im Bereich F4 liegen, innerhalb von 90 Minuten durfte keine wesentliche Konsistenzveränderung auftreten,

- der Beton sollte pumpbar sein,

- der Beton musste auch bei extremen Witterungsverhältnissen und in einem Temperaturbereich zwischen 0 °C und +30 °C fehlstellenfrei einzubauen sein,

- die geschalte Betonoberfläche sollte porenarm sein, im Arbeitsfugenbereich musste der Beton eine ausreichende Rauigkeit aufweisen.

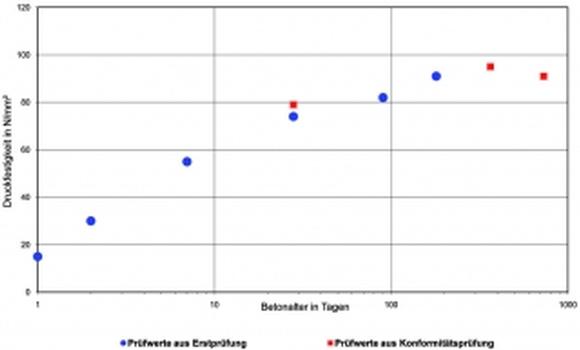

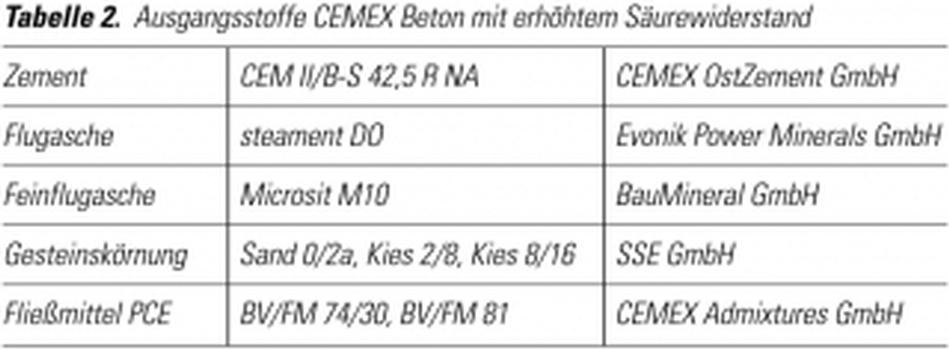

Nach einer vergleichenden Bewertung aller Prüfergebnisse und relevanten Eigenschaften fiel die Wahl auf eine Betonzusammensetzung auf der Basis eines CEM II/B-S 42,5 R NA, einer Trockenfeuerungsflugasche sowie einer Feinflugasche als Bindemittelkomponenten (Tabelle 2). Die Gesteinskörnung resultierte aus dem verwendeten Kies aus einer direkt neben der Baustelle liegenden Grube. Das Größtkorn betrug 16 mm. Letztendlich erwies sich die Sieblinie des Sandes als so geeignet, dass die Mischungszusammensetzung ohne die bisher übliche Quarzmehlzugabe zur Verbesserung des Feinstsandbereiches auskam. Der Wassergehalt lag mit 125 kg/m³ sehr niedrig, die Verarbeitbarkeit konnte nur mit einem hochwirksamen PCE-Fließmittel sichergestellt werden. Für die Betonagen im Winter wurde eine schneller reagierende Variante des Fließmittels eingesetzt, die auch bei niedrigen Temperaturen für rechtzeitiges Ansteifen und Erhärten des Betons sorgte. Mit der 28-Tage-Festigkeit wurde der Beton in die Bemessungsfestigkeitsklasse C55/67 eingestuft. Anhand des weiteren Erhärtungsverlaufes bis zum Betonalter von 180 Tagen wurde eine Einschätzung der nach 3 Jahren erreichten Festigkeitsklasse von C70/85 vorgenommen. Bild 3 zeigt die bei den Erstprüfungen und die bei der Güteüberwachung der Mischanlage ermittelten Betonfestigkeiten.

Betonherstellung

Die Herstellung des Betons erfolgte in einer eigens zur Herstellung des Hochleistungsbetons vorgesehenen, in geringer Entfernung zum Bauwerk aufgestellten Mischanlage (Bild 2). Alle qualitätssichernden Maßnahmen bei der Annahme der Ausgangsstoffe, der Herstellung des Betons und der Wartung und Instandhaltung der Mischanlage wurden in einem QS-Handbuch beschrieben. Vor der ersten Auslieferung des Hochleistungsbetons wurden Probewände mit gleicher Neigung, Dicke und Bewehrung wie bei der Schale betoniert. Hier wurde der Beton hinsichtlich Fließmittelzugabe, Dosierabfolge oder Mischdauer "feinjustiert" und auch das Schalungssystem und Betoneinbau und -verdichtung optimiert. Bei gleicher Fließmitteldosierung ergab sich gegenüber der Erstprüfung eine weichere Betonkonsistenz, verursacht durch einen gegenüber dem Labormischer besseren Wirkungsgrad des Doppelwellen-Trogmischers. Die Mischzeit wurde auf 1 Minute pro Charge festgelegt, die Chargengröße lag bei max. 1,5 m³. Der vereinbarte Zielbereich des Ausbreitmaßes bei Übergabe des Betons im Kühlturmzentrum lag zwischen 50 und 54 cm. Bei jeder Betonlieferung wurde durch das Bauunternehmen die Konsistenz geprüft. Trotz der geringen Entfernung zwischen Mischanlage und Betonannahmestelle war eine deutliche Nachverflüssigung des Betons vorhanden, die temperaturabhängig im Bereich von mehreren cm lag und die bei der Betonherstellung berücksichtigt werden musste. Da der w/z-Wert nachweislich einen großen Einfluss auf die Säurebeständigkeit hat, wurden Maßnahmen eingeführt, um den vereinbarten Wassergehalt möglichst zielgenau einzuhalten und zu prüfen. Die Lagerhalden der Gesteinskörnung und die Aufgabebunker der Mischanlage wurden mit Abdeckungen versehen, um durch Niederschläge verursachte Schwankungen der Zuschlagfeuchten gering zu halten. Es wurde jeweils die Gesteinskörnung mit dem größten Abtrocknungsgrad in den Aufgabebunker der Mischanlage geladen. Bei jeder Würfelherstellung wurde der Wassergehalt durch Darren ermittelt. Die Herstellung der Kühlturmschale begann im Juni 2008, der letzte Schalenbeton wurde etwa ein Jahr später ausgeliefert. Insgesamt wurden fast 8000 m³ Beton mit erhöhtem Säurewiderstand hergestellt.

Bauausführung

Von Oktober 2006 bis Mai 2009 errichtete die Heitkamp Ingenieur- und Kraftwerksbau GmbH folgende Einzelbauteile:

- Ringfundament

- Meridionalstützen

- Schalentragwerk

- Wasserbecken

- Steigeschacht

- Wasserzuführungs- und -verteilungssystem

- Tragkonstruktion für die Kühleinbauten

- Kühlwasserpumpenhaus.

Die Heitkamp Ingenieur- und Kraftwerksbau GmbH brachte bei der Planung und der Bauausführung ihre Erfahrung aus 89 zuvor realisierten Kühlturmprojekten ein und setzte einige Innovationen um. Der Kühlturm wurde auf einem flachgegründeten Ringfundament errichtet. Die Meridionalstützen der Kühlturmschale wurden entgegen der sonst üblichen Fertigteilbauweise erstmalig in Ortbeton hergestellt. Heitkamp hat hierfür eine eigene Schalung konstruiert und gefertigt (Bild 4). Das Stützenraster wurde dabei den Bedürfnissen der Heitkamp-eigenen Kletterrüstung angepasst. Statt der ursprünglich vorgesehenen 36 Fertigteilstützen wurden 47 Ortbetonstützen hergestellt. Aus dieser Bauweise ergeben sich gleich mehrere Vorteile. So konnten die Klettertürme direkt auf den Meridionalstützen montiert werden, so dass bereits der erste Schalenmeter mit dem Spezialbeton von der Kletterrüstung hergestellt wurde. Die Kletterschalung wurde an den dafür entwickelten 35 cm hohen Fertigteilen, die als Schalungsboden genutzt wurden, befestigt. Als Auflager der Fertigteile dienten Konsolen an den Ortbetonstützen. Die Erhöhung der Stützenanzahl brachte zudem einen günstigeren Kräfteverlauf bei der Einleitung der Schalenkräfte in die Meridionalstützen und in das Ringfundament mit sich. Dies hatte gleichzeitig zur Folge, dass die normalerweise auftretenden hohen Bewehrungsgrade im Ringfundament und im unteren Schalenrand der Kühlturmschale reduziert werden konnten. Als Innovation setzte Heitkamp ein Abspannsystem mit Spannbändern ein, die nach dem Ausschalen im Beton verbleiben (Bild 5). So ging man Problemen, die beim Schließen von Tausenden Abspannlöchern in der Kühlturmschale mit Kunststoffstopfen auftreten können, aus dem Weg. Bei der Herstellung der Kühlturmschale zeichnete sich der Beton mit erhöhtem Säurewiderstand durch seine Pumpfähigkeit, gute Verarbeitbarkeit, einem mehr als akzeptablen Poren- bzw. Lunkerbild und seine hellgraue Farbe aus. Farblich passt er sich dem beschichteten Nachbarkühlturm des Blockes Q gut an, so dass auf eine Außenbeschichtung der Kühlturmschale seitens des Bauherrn verzichtet wurde.

Zusammenfassung

Beim Bau des Kühlturms Boxberg Block R wurde ein Hochleistungsbeton eingesetzt, der sich in Zusammensetzung und Ausgangsstoffen von dem Beton vorausgegangener Kühlturmprojekte unterscheidet, hinsichtlich der Beständigkeit gegenüber der chemischen Beanspruchung aber gleichwertig einzustufen ist. Die Pumpbarkeit des Betons ermöglicht das Herstellen großer Betonierabschnitte und optimiert den terminlichen Ablauf der Baumaßnahme. Die Normkonformität ermöglicht den Einsatz ohne weitere bauaufsichtliche Zulassungen oder Zustimmungen im Einzelfall. Qualitätssichernde Maßnahmen sorgen über den Einbauzeitraum von ca. einem Jahr für ein weitgehend konstantes Qualitätsniveau der relevanten Betoneigenschaften mit geringen Streuungen. Innovative Maßnahmen bei der Kühlturmschalung und der Bauausführung führen zu einer geschlossenen Betonoberfläche und erhöhen ebenfalls die Dauerhaftigkeit der Konstruktion.

Dipl.-Ing. Bernd Titze,

Leiter Bautechnik Vattenfall Europe Generation AG,

Cottbus

Dr. rer. nat. Roland Hüttl,

Geschäftsführer Materialprüfungsanstalt Berlin-Brandenburg GmbH,

Berlin

Dipl.-Ing. Thomas Knüfer,

Projektleiter Kühlturmbau Heitkamp Ingenieur- und Kraftwerksbau GmbH, Herne

Dipl.-Ing. Ulrich Starkmann, Projektleiter Cemex Deutschland AG, Dortmund

Literatur

[1] Hüttl, R.: Flugaschebetone mit hohem Säurewiderstand im Kühlturm- und Wasserbau – Historie, Stand der Technik und Bewertungskriterien. BVK/VGB Fachtagung; Flugasche im Beton – Neue Anwendungen, 10. April 2008 Frankfurt/M., Tagungsband V8. [2] Deutsches Institut für Bautechnik: Prüfplan für die Zulassungsprüfung eines von DIN 1045 abweichenden Betons mit hohem Sulfatwiderstand, DIBt, Berlin, Februar 1998.

[3] Tang, L.; Nilsson, L.-O.: Chloride Binding Capacity, Penetration and Pore Structures of Blended Cement Pastes with Slag and Fly Ash. London: Elsevier Applied Science, 1991. In: International Conference on Blended Cements in Construction, held at the University of Sheffield, 9–12 September 1991; Ed.: R. N. Swamy.

[4] Schießl, P.; Wiens, U.: Neue Erkenntnisse zum Einfluss von Steinkohlenflugasche auf die chloridinduzierte Korrosion von Stahl in Beton. In: ibausil Tagungsbericht – Band 1. Hrsg.: F. A. Finger-Institut für Baustoffkunde, J. Stark.

[5] RILEM Draft Recommendation: 117-FDC Freeze-Thaw and Deicing Resistance of Concrete: Draft Recommendation for test method for the freeze-thaw resistance of concrete; Test with water (CF) or with sodium chloride solution (CDF).

Bauwerkskategorien

Relevante Webseiten

- Über diese

Datenseite - Product-ID

3563 - Veröffentlicht am:

30.04.2012 - Geändert am:

16.01.2017